Instalacja pneumatyczna w warsztacie to kluczowy element, który zapewnia wydajność i niezawodność maszyn i urządzeń pneumatycznych. Właściwy dobór komponentów oraz ich montaż mają bezpośredni wpływ na efektywność działania całego systemu sprężonego powietrza. W niniejszym artykule omówimy, czym jest instalacja pneumatyczna, jakie są jej kluczowe elementy, jakie rury wybrać oraz jak prawidłowo przygotować i montować instalację, aby działała bezawaryjnie przez długi czas.

Jakie są podstawowe elementy instalacji pneumatycznej?

Instalacja pneumatyczna składa się z kilku kluczowych elementów, takich jak sprężarka, zbiornik, osuszacz, rurociągi oraz różne urządzenia i armatura pneumatyczna. Sprężarka tłokowa lub śrubowa odpowiada za sprężenie powietrza, które następnie trafia do zbiornika. Zbiornik magazynuje sprężone powietrze i zapewnia jego stabilne ciśnienie robocze. Osuszacz i filtry pełnią funkcję w usuwaniu wilgoci i zanieczyszczeń, co jest kluczowe dla utrzymania dobrej kondycji całego systemu. Rurociągi, wykonane z aluminium lub stali, transportują sprężone powietrze do urządzeń pneumatycznych.

Jak działa instalacja sprężonego powietrza?

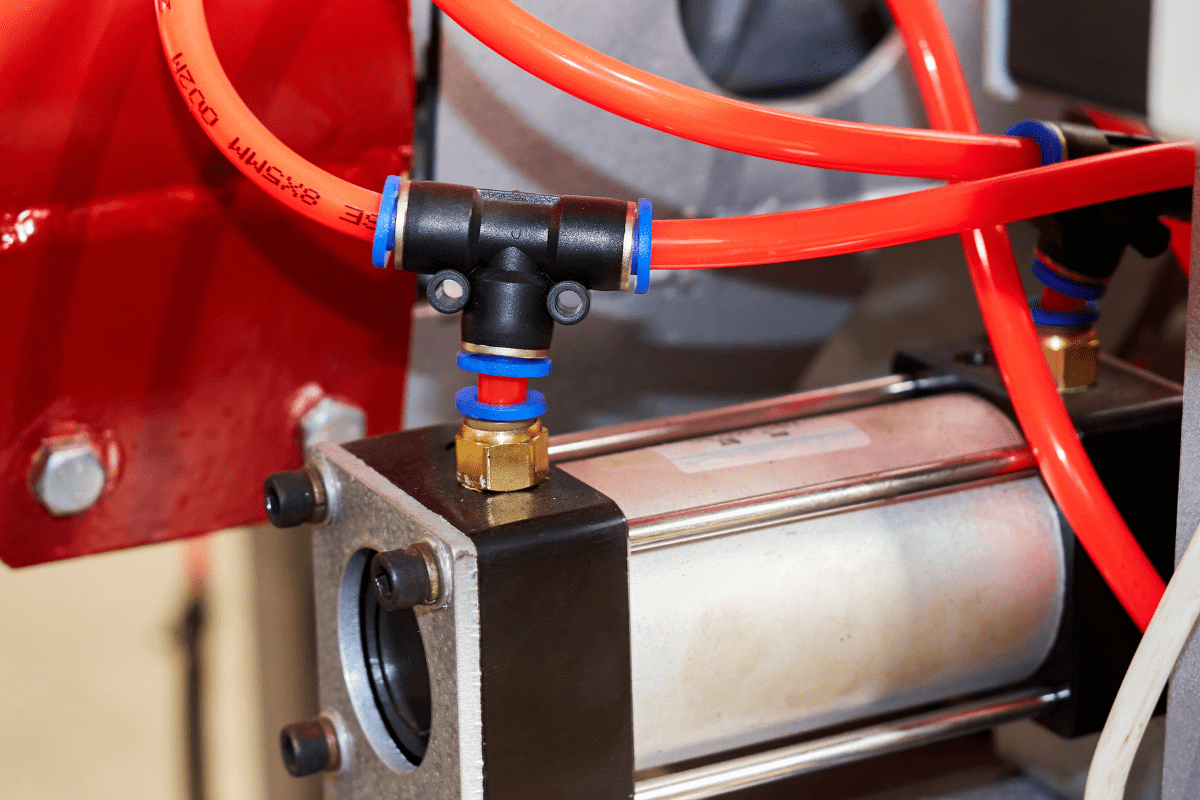

Instalacja sprężonego powietrza działa na zasadzie sprężania powietrza atmosferycznego, które jest następnie magazynowane i dystrybuowane do różnych miejsc poboru. Proces rozpoczyna się w sprężarce, która spręża powietrze do pożądanego ciśnienia roboczego. Następnie sprężone powietrze jest przesyłane do zbiornika, gdzie jest magazynowane. Zbiornik umożliwia stabilizację ciśnienia oraz gromadzenie kondensatu. Powietrze przechodzi następnie przez osuszacz i filtry, które usuwają wilgoć i zanieczyszczenia. Ostatecznie, sprężone powietrze jest przesyłane rurociągami do odbiorników, takich jak siłowniki pneumatyczne, zawory odcinające czy inne urządzenia pneumatyczne.

Jakie są zalety i wady instalacji pneumatycznej?

Instalacja pneumatyczna ma wiele zalet, takich jak wysoka niezawodność, łatwość konserwacji oraz elastyczność w zastosowaniach przemysłowych i warsztatowych. Pneumatyka umożliwia precyzyjne sterowanie urządzeniami, co jest kluczowe w wielu aplikacjach. Jednak instalacja pneumatyczna ma również swoje wady, takie jak konieczność regularnego serwisowania sprężarki i osuszacza, ryzyko korozji rurociągów oraz konieczność utrzymania szczelności systemu. Właściwe przygotowanie sprężonego powietrza i regularna konserwacja mogą zminimalizować te wady.

Rola sprężarki w instalacji pneumatycznej

Sprężarka jest sercem każdej instalacji pneumatycznej. To ona odpowiada za sprężenie powietrza do wymaganego ciśnienia roboczego. W warsztatach najczęściej wykorzystywane są sprężarki tłokowe i śrubowe. Sprężarki tłokowe są bardziej powszechne ze względu na ich prostą konstrukcję i niższe koszty eksploatacji, ale sprężarki śrubowe oferują wyższą wydajność i cichszą pracę, co jest kluczowe w większych systemach przemysłowych.

Znaczenie zbiornika i osuszacza w systemie

Zbiornik w systemie sprężonego powietrza pełni rolę magazynu, który umożliwia stabilizację ciśnienia roboczego oraz gromadzenie kondensatu. Osuszacz, z kolei, odpowiada za usuwanie wilgoci z powietrza, co jest kluczowe dla ochrony rurociągów i urządzeń pneumatycznych przed korozją. Bez odpowiedniego osuszacza, wilgoć mogłaby skraplać się w przewodach, prowadząc do korozji i uszkodzeń mechanicznych.

Jakie są typy siłowników pneumatycznych?

Siłowniki pneumatyczne są jednym z najważniejszych elementów w systemach pneumatycznych, umożliwiając ruch mechaniczny. W zależności od zastosowania można wyróżnić różne typy siłowników: tłokowe, obrotowe i membranowe. Siłowniki tłokowe są najczęściej wykorzystywane ze względu na swoją prostotę i niezawodność. Co ciekawe, siłowniki obrotowe umożliwiają ruch obrotowy, co jest przydatne w aplikacjach wymagających precyzyjnego sterowania. Siłowniki membranowe są stosowane w warunkach wymagających minimalnego tarcia i wysokiej szczelności.

Jakie rury wybrać do instalacji pneumatycznej?

Wybór odpowiednich rur do instalacji pneumatycznej jest kluczowy dla zapewnienia jej długowieczności i niezawodności. Rury aluminiowe charakteryzują się lekkością, odpornością na korozję i łatwością montażu, co czyni je idealnym wyborem dla wielu warsztatów. Rury stalowe, z kolei, są bardziej wytrzymałe i mogą wytrzymać wyższe ciśnienia robocze, ale są cięższe i bardziej podatne na korozję, co może wymagać dodatkowych środków ochronnych.

Jak dobrać średnicę rur dla optymalnego przepływu powietrza?

Dobór odpowiedniej średnicy rur jest kluczowy dla zapewnienia optymalnego przepływu powietrza w instalacji pneumatycznej. Zbyt mała średnica rur może prowadzić do spadków ciśnienia powietrza i ograniczenia przepływu, co negatywnie wpłynie na wydajność systemu. Zbyt duża średnica, z kolei, zwiększa koszty i może prowadzić do strat energii. Dlatego ważne jest, aby dokładnie obliczyć wymagany przepływ powietrza i na tej podstawie dobrać odpowiednią średnicę rur.

Jak unikać korozji i przedłużyć żywotność rur?

Korozja jest jednym z głównych wrogów instalacji pneumatycznej, szczególnie w przypadku rur stalowych. Aby przedłużyć żywotność rur, należy zadbać o odpowiednie przygotowanie sprężonego powietrza, w tym usuwanie wilgoci za pomocą osuszaczy. Dodatkowo rury można zabezpieczyć specjalnymi powłokami antykorozyjnymi. Regularna konserwacja i kontrola stanu rurociągów również pomogą w wykrywaniu i eliminowaniu potencjalnych problemów, zanim staną się poważne.

Instrukcja montażu instalacji pneumatycznej

Montaż instalacji pneumatycznej wymaga precyzji i staranności. Przede wszystkim, należy zaplanować trasę rurociągów, uwzględniając minimalizację zakrętów i długości przewodów, aby zapewnić optymalny przepływ powietrza. Następnie, przystępujemy do montażu sprężarki, zbiornika i osuszacza. Ważne jest, aby wszystkie połączenia były szczelne, co zapewni prawidłowe ciśnienie robocze. Na końcu montujemy armaturę pneumatyczną, takie jak zawory odcinające i siłowniki pneumatyczne.

Jakie są najczęstsze błędy przy montażu?

Najczęstsze błędy przy montażu instalacji pneumatycznej to niewłaściwe dobranie średnicy rur, brak odpowiedniego osuszacza, niedokładne połączenia rurociągów oraz brak regularnej konserwacji. Wszystkie te błędy mogą prowadzić do spadków ciśnienia, korozji i uszkodzeń mechanicznych. Dlatego tak ważne jest, aby przestrzegać instrukcji montażu i regularnie kontrolować stan instalacji.

Narzędzia niezbędne do montażu

Do montażu instalacji pneumatycznej potrzebne są różne narzędzia, takie jak klucze nasadowe, wkrętarki, piły do metalu, narzędzia do cięcia i gięcia rur, a także przyrządy pomiarowe do sprawdzania szczelności połączeń. Warto zaopatrzyć się w odpowiednie środki do uszczelniania połączeń, takie jak taśmy teflonowe czy pasty uszczelniające.

Jak zapewnić właściwe przygotowanie sprężonego powietrza?

Filtry i osuszacze są kluczowymi elementami systemu pneumatycznego, które zapewniają czystość i suchość sprężonego powietrza. Filtry usuwają zanieczyszczenia, takie jak kurz, olej i inne cząstki stałe, które mogą uszkodzić urządzenia pneumatyczne. Osuszacze, z kolei, usuwają wilgoć z powietrza, co zapobiega korozji rurociągów i urządzeń. Wybór odpowiednich filtrów i osuszaczy oraz ich regularna konserwacja są kluczowe dla długowieczności całego systemu.

Jakie ciśnienie robocze jest optymalne dla różnych zastosowań?

Optymalne ciśnienie robocze zależy od specyficznych wymagań poszczególnych urządzeń i aplikacji. W przypadku narzędzi pneumatycznych, takich jak wiertarki czy klucze udarowe, ciśnienie robocze powinno wynosić około 6-8 bar. W bardziej wymagających aplikacjach przemysłowych, takich jak linie produkcyjne, ciśnienie może być wyższe. Ważne jest, aby dokładnie znać wymagania ciśnieniowe urządzeń i dostosować do nich instalację pneumatyczną.

Jak monitorować i utrzymywać ciśnienie robocze?

Monitorowanie i utrzymywanie ciśnienia roboczego jest kluczowe dla zapewnienia wydajności i niezawodności instalacji pneumatycznej. Regularne sprawdzanie ciśnienia za pomocą manometrów oraz kontrola stanu sprężarki, zbiornika i osuszacza pomogą w utrzymaniu odpowiedniego ciśnienia. Warto stosować automatyczne systemy monitorowania, które mogą wykrywać spadki ciśnienia i informować o konieczności przeprowadzenia konserwacji.