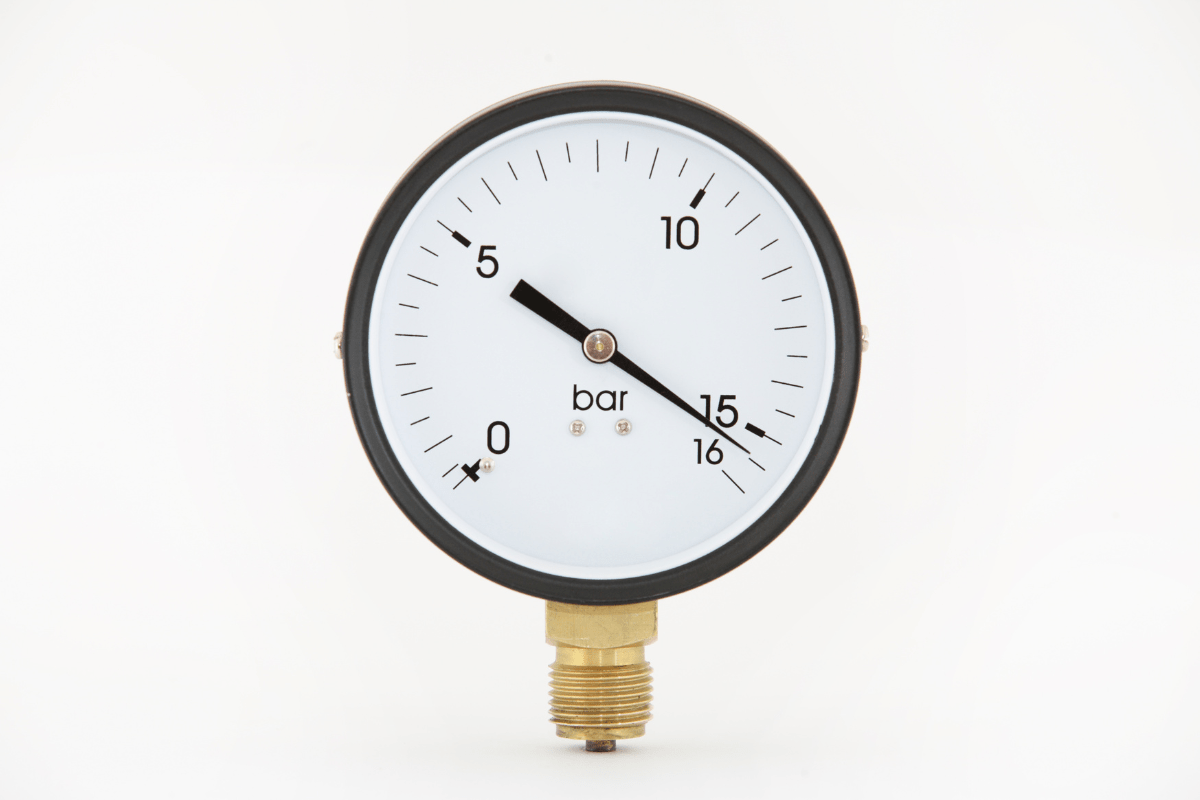

Manometr, istotny przyrząd pomiarowy w świecie nauki i techniki, służy do precyzyjnego pomiaru ciśnienia. Działa na zasadzie rejestrowania różnicy ciśnień między gazami lub cieczami a ciśnieniem odniesienia, odgrywając kluczową rolę w przemyśle, medycynie, a także w codziennym życiu. Stałe dążenie do dokładności i wiarygodności pomiarów spowodowało opracowanie różnorodnych typów manometrów, z których każdy przystosowany jest do specyficznych warunków i wymagań.

Jak działa manometr i do czego służy w pomiarze?

Działa manometr poprzez konwersję fizycznego oddziaływania ciśnienia na czytelną wartość pomiarową. Klasyczny manometr z rurką Bourdona wykorzystuje rurkę, która pod wpływem ciśnienia zmienia swój kształt z owalnego na bardziej zaciśnięty. Manometr membranowy działa podobnie, lecz wykorzystuje membranę, która odkształca się pod wpływem ciśnienia. Natomiast manometr różnicowy służy do pomiaru różnicy ciśnień między dwoma punktami pomiarowymi.

Podstawowe zastosowania manometrów w przemyśle i nie tylko

Manometry znajdują zastosowanie w całym przemyśle, od monitorowania ciśnienia w linii produkcyjnej, przez sprawdzanie ciśnienia gazów w butlach, aż po kontrolę ciśnienia wody w systemach grzewczych i chłodniczych. Pomiar ciśnienia odgrywa również ważną rolę w medycynie, na przykład w pomiarach ciśnienia krwi przy użyciu ciśnieniomierzów.

Rozróżnienie między manometrem a ciśnieniomierzem

Choć często używane zamiennie, pojęcia manometr i ciśnieniomierz mają nieco różne znaczenia. Ciśnieniomierz jest to przyrząd do pomiaru ciśnienia krwi, czyli specyficzny typ manometru, podczas gdy manometr może być używany do mierzenia szerokiego zakresu ciśnień w różnych substancjach, od gazów po ciecze.

Co to jest ciśnienie i jak jest mierzone przez manometry?

Ciśnienie to siła wywierana na jednostkę powierzchni przez ciecz, gaz lub ciało stałe. W kontekście pomiaru przez manometr, rozumienie ciśnienia i jego zmian jest fundamentalne, ponieważ wartość ciśnienia wpływa bezpośrednio na odkształcenie elementu pomiarowego manometru, jak rurką Bourdona czy membraną, umożliwiając odczyt wartości ciśnienia na tarczy manometru czy wskaźniku.

Różne skale pomiarowe używane w manometrach

Manometry mogą mierzyć ciśnienie w różnych skalach, jak psi, Bar, Pascal, czy też mmHg, co odpowiada tradycyjnym jednostkom ciśnienia atmosferycznego. Wybór skali zależy od wymagań aplikacji pomiarowej i rodzaju mierzonego medium.

Zrozumienie ciśnienia odniesienia w kontekście pomiarów

Ciśnienie mierzone przez manometry może być relatywne względem innego ciśnienia, takiego jak atmosferyczne, lub absolutne, co oznacza, że mierzone jest od całkowitej pustki. Rozumienie różnicy między tymi dwoma podejściami jest ważne dla interpretacji wyników pomiarów, w szczególności w aplikacjach o wysokich wymaganiach.

Czym różnią się rodzaje manometrów względem ciśnienia odniesienia?

Manometry względne mierzą ciśnienie płynów i gazów względem ciśnienia atmosferycznego, zaś manometry absolutne odnoszą pomiar do próżni. Manometry różnicowe, z kolei, służą do pomiaru różnicy ciśnień między dwoma środowiskami lub systemami. Każdy z tych rodzajów manometrów ma swoje specyficzne zastosowania, jak dokładne monitorowanie procesów przemysłowych lub pomiar różnic ciśnień dla celów diagnostycznych.

Zastosowania specyficznych typów manometrów

Wybór odpowiedniego typu manometru jest kluczowy dla dokładności i niezawodności pomiarów. Manometry względne idealnie nadają się do ogólnych zastosowań przemysłowych, natomiast manometry absolutne i różnicowe znajdują swoje miejsce tam, gdzie niezbędna jest wysoka precyzja i specjalistyczne mierzenie ciśnień.

Jak wybrać odpowiedni manometr dla swoich potrzeb?

Wybór manometru powinien być podyktowany specyfiką aplikacji, rodzajem medium, zakresem pomiarowym, oraz wymaganiami co do dokładności i trwałości. Istotnymi czynnikami są też warunki środowiskowe, takie jak temperatura czy obecność substancji agresywnych chemicznie, które mogą wpływać na działanie przyrządu pomiarowego.

Budowa manometru: Od rurki Bourdona do manometru membranowego

Manometr z rurką Bourdona charakteryzuje się prostotą budowy i szerokim zakresem zastosowania. Koniec rurki, która pod wpływem ciśnienia zmienia swój kształt, jest połączony z systemem przekładni, który przetwarza ruch obrotowy na wskazanie wskaźnika na tarczy. Manometry te są używane w przemyśle do mierzenia ciśnienia wody, gazów i par.

Manometr membranowy – jak działa i gdzie znajduje zastosowanie?

Manometr membranowy wykorzystuje elastyczną membranę, która odkształca się pod wpływem zmian ciśnienia. Dzięki swojej budowie nadaje się do pomiarów w środowiskach, gdzie obecne są substancje agresywne chemicznie lub gdzie potrzebna jest wysoka czułość pomiarowa. Są one często stosowane w przemyśle chemicznym i procesowym.

Porównanie budowy i zastosowań różnych typów manometrów

Choć zarówno manometry z rurką Bourdona, jak i membranowe mają swoje miejsce w pomiarach presji, różnią się one konstrukcją, zakresem zastosowań oraz sposobem działania. Wybór między tymi typami zależy od charakteru pomiaru, wymaganej dokładności, oraz środowiska, w którym manometr ma być wykorzystywany.

Wskazówki dotyczące użytkowania manometru w pomiarze ciśnienia

Odczytywanie wartości ciśnienia wymaga zrozumienia skali użytej na manometrze oraz upewnienia się, że manometr jest prawidłowo wyzerowany i skonfigurowany. Dokładny odczyt zapewniają manometry z cyfrowymi wskaźnikami, choć tradycyjne manometry analogowe z tarczą nadal są popularne z uwagi na swoją trwałość i niezawodność.

Utrzymanie i kalibracja manometrów dla optymalnych pomiarów

Regularna kalibracja manometrów jest kluczowa dla utrzymania ich dokładności pomiarowej. Należy również regularnie sprawdzać stan manometru, w tym uszczelnienia i połączenia, aby zapewnić niezawodność pomiarów. Odpowiednie utrzymanie i dbałość o czystość manometru zapewniają długą żywotność i precyzyjne pomiary.

Zabezpieczanie manometrów przed uszkodzeniami i błędnymi pomiarami

Aby uniknąć uszkodzeń i błędnych pomiarów, ważne jest, by manometry były odpowiednio zabezpieczone przed uderzeniami, wibracjami, ekstremalnymi temperaturami oraz substancjami chemicznymi. W przypadkach wymagających dodatkowej ochrony, manometry można wyposażyć w obudowy odprowadzające ciepło lub chłodzące, a także stosować specjalne membrany zabezpieczające.