Hartowanie to kluczowy proces w obróbce termicznej metali, który ma na celu zwiększenie ich twardości oraz odporności mechanicznej i na ścieranie. Proces ten odgrywa nieocenioną rolę w przemyśle metalurgicznym i mechanicznym, gwarantując materiałom odporność wymaganą do funkcjonowania w ekstremalnych warunkach. Ta strona dostarcza wszystkich niezbędnych informacji dotyczących różnych aspektów hartowania – od podstaw, poprzez wybór odpowiedniej temperatury, metody, aż po efekty tego procesu na właściwości stali.

Jakie są podstawy hartowania stali?

Hartowanie polega na nagrzaniu stali do odpowiedniej temperatury austenityzacji, a następnie na jej szybkim chłodzeniu w wodzie lub oleju. Proces ten prowadzi do przemiany struktury krystalicznej stali, wynikając z tego tzw. przemiany martenzytycznej. Dzięki hartowaniu zwiększa się twardość, odporność na ścieranie oraz niektóre właściwości mechaniczne stali, co sprawia, że jest ono istotne dla poprawy wytrzymałości materiałów stosowanych w wielu branżach przemysłu.

Jakie są rodzaje hartowania i ich charakterystyka?

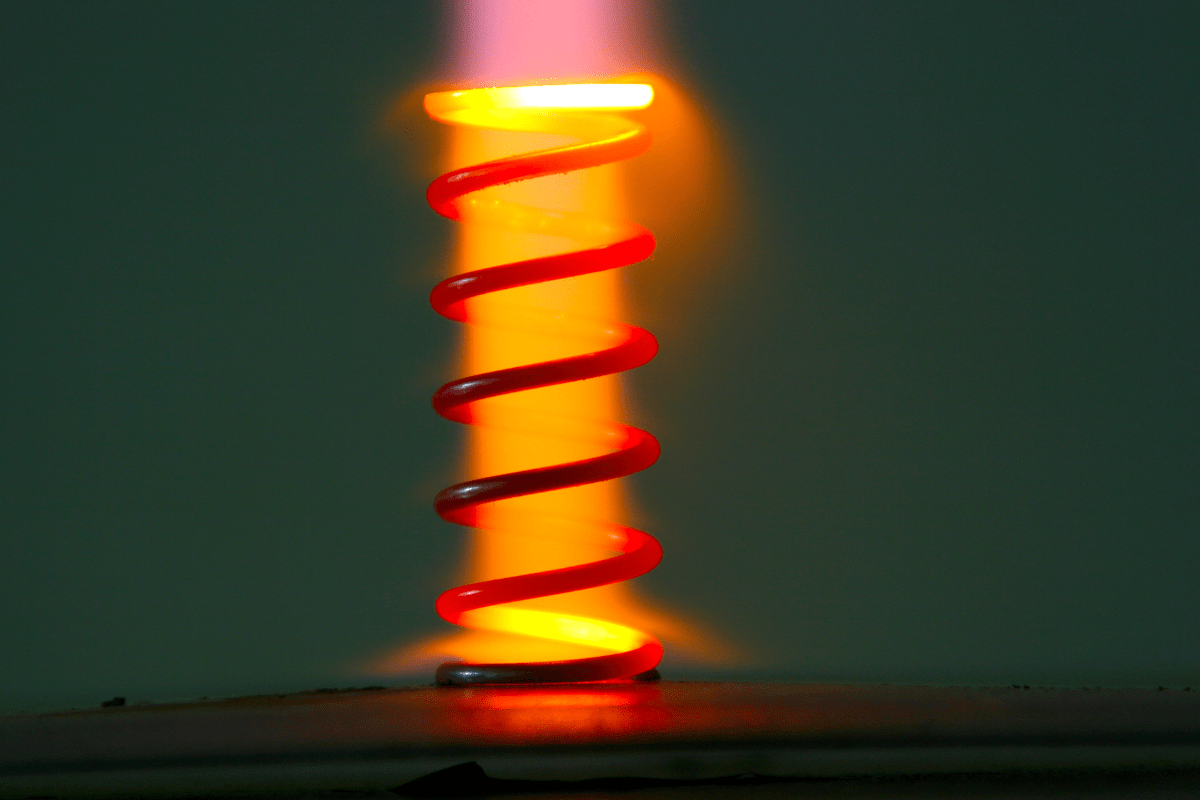

Rodzaje hartowania można podzielić na hartowanie zwykłe, hartowanie izotermiczne, hartowanie stopniowe oraz hartowanie indukcyjne. Każda z tych metod ma unikatowe charakterystyki i jest stosowana w zależności od wymagań dotyczących ostatecznych właściwości stali, gatunku stali oraz jej składu chemicznego. Na przykład hartowanie indukcyjne pozwala na bardzo dokładne kontrolowanie procesu, co jest kluczowe przy produkcji komponentów o skomplikowanych kształtach.

Jaka jest różnica między hartowaniem zwykłym a innymi metodami?

Hartowanie zwykłe, polegające na szybkim chłodzeniu stali po jej austenityzacji, różni się od innych metod, takich jak hartowanie izotermiczne, gdzie stali pozwala się osiągnąć równowagę termiczną w określonej temperaturze, co prowadzi do powolniejszych przemian i wytworzenia struktury bainitu lub martenzytu w zależności od czasu trzymania. Wybór metody zależy od wymaganego połączenia twardości, odporności na ścieranie oraz plastyczności finalnego produktu.

Dlaczego temperatura hartowania jest kluczowa dla hartowności stali?

Temperatura hartowania jest kluczowa, ponieważ determinuje rozpoczęcie przemiany austenitycznej, co bezpośrednio wpływa na strukturę martenzytyczną stali po hartowaniu. Zbyt niska temperatura może nie prowadzić do pełnej przemiany, natomiast zbyt wysoka może powodować nadmierne ziarno austenitu, co osłabia właściwości mechaniczne stali. Dlatego dokładne dopasowanie temperatury do gatunku stali i zawartości węgla jest kluczowe dla sukcesu procesu.

Jak skład chemiczny stali wpływa na wybór temperatury?

Skład chemiczny, zwłaszcza zawartość węgla i innych elementów stopowych, jest decydującym czynnikiem wpływającym na wybór temperatury hartowania. Stale z wyższą zawartością węgla hartuje się w niższych temperaturach, gdyż łatwiej przekraczają one granicę przemiany austenitu. Elementy stopowe takie jak chrom, molibden czy wanad mogą również wpływać na temperaturę austenityzacji, co musi być brane pod uwagę przy ustalaniu parametrów hartowania.

W jaki sposób przekrój materiału determinuje temperaturę hartowania?

Przekrój materiału ma bezpośredni wpływ na wybór temperatury hartowania ze względu na szybkość chłodzenia. W przypadku dużych przekrojów, gdzie chłodzenie jest wolniejsze, konieczne może być zastosowanie wyższej temperatury hartowania, aby zapewnić wystarczającą prędkość przemiany do martenzytu. Dla cieńszych elementów, gdzie szybkość chłodzenia jest większa, odpowiednia może być niższa temperatura. Każdy przypadek musi być analizowany indywidualnie, aby uzyskać optymalne wyniki.

Jak hartować stal przy użyciu różnych sposobów hartowania?

Metody hartowania stali to między innymi hartowanie stopniowe, przerywane, izotermiczne oraz indukcyjne. Każda z tych metod ma wpływ na ostateczne właściwości mechaniczne stali, jak twardość, sprężystość czy odporność na ścieranie. Hartowanie stopniowe, polegające na stopniowym chłodzeniu stali, minimalizuje ryzyko powstawania naprężeń hartowniczych. Hartowanie izotermiczne, przez utrzymanie stali w określonej niższej temperaturze, pozwala na uzyskanie struktury bainitu. Wybór metody zależy od wymaganej kombinacji właściwości końcowego produktu.

Co to jest hartowanie stopniowe i hartowanie przerywane?

Hartowanie stopniowe to proces, w którym stal jest stopniowo chłodzona z temperatury austenityzacji, najpierw do temperatury około martenzytycznej transformacji w powietrzu, a następnie bardziej intensywnie w medium chłodzącym jak woda lub olej. Pozwala to na uzyskanie optymalnego balansu między twardością a ciągliwością stali. Hartowanie przerywane, znane również jako hartowanie izotermiczne, polega na szybkim chłodzeniu do specyficznej, niższej temperatury i utrzymywaniu w niej stali, co prowadzi do powolnej przemiany w strukturę bainitu lub martenzytu.

Jaka jest rola oleju do hartowania w różnych metodach?

Olej do hartowania odgrywa kluczową rolę w procesie hartowania jako medium chłodzące. Szybkość chłodzenia w oleju jest wolniejsza niż w wodzie, co pozwala na kontrolę szybkości przemiany martenzytycznej i ograniczenie naprężeń hartowniczych. Olej często stosuje się w hartowaniu precyzyjnymi metodami, takimi jak hartowanie stopniowe czy izotermiczne, zapewniając wysoką jakość obróbki i minimalizację ryzyka pęknięć czy deformacji elementu.

Czym są procesy obróbki cieplnej towarzyszące hartowaniu stali?

Nagrzewanie do odpowiedniej temperatury hartowania polega na nagrzaniu stali do temperatury, w której dochodzi do całkowitego austenityzacji. Następnie stosuje się szybkie chłodzenie, najczęściej w wodzie lub oleju, co prowadzi do wytworzenia struktury martenzytycznej. Szybkość chłodzenia ma kluczowe znaczenie, ponieważ od niej zależy, czy w strukturze stali powstaną optymalne warunki doprowadzające do pożądanej twardości i innych właściwości mechanicznych.

Dlaczego odpuszczanie jest ważnym etapem po hartowaniu?

Odpuszczanie jest procesem obróbki cieplnej stosowanym po hartowaniu, którego celem jest zmniejszenie naprężeń wewnętrznych powstałych w trakcie szybkiego chłodzenia oraz zwiększenie ciągliwości i odporności na pękanie stali, przy jednoczesnym zachowaniu wysokiego poziomu twardości. Proces ten polega na podgrzaniu stali do temperatury niższej niż austenityzacja, co pozwala na częściowe przekształcenie martenzytu w struktury bardziej stabilne, redukując tym samym wewnętrzne naprężenia.

Jakie są skutki obróbki cieplnej na strukturę i właściwości stali?

Skutki obróbki cieplnej stali, w tym hartowanie i odpuszczanie, widoczne są zarówno w makroskopowej jakości stali, jak i w jej strukturze mikroskopowej. Obróbka ta prowadzi do zwiększenia twardości, odporności na ścieranie, jak również wpływa na sprężystość i naprężenia stali. Mikroskopowo, obróbka cieplna prowadzi do powstania nowych struktur takich jak martenzyt, bainit czy austenit, co ma bezpośredni wpływ na właściwości mechaniczne metalu.

Jakie są efekty hartowania dla odporności i właściwości mechanicznych stali?

Hartowanie znacząco zwiększa twardość stali, dzięki tworzeniu struktury martenzytycznej, która jest twardsza od struktur występujących w stali niehartowanej. Tym samym, odporność na ścieranie znacząco rośnie, co jest kluczowym aspektem w zastosowaniach, gdzie materiały są poddawane intensywnemu ścieraniu. Wynika to z wyższej twardości oraz z mniejszej skłonności do odkształceń plastycznych.

Jak hartowanie zmienia naprężenia, sprężystość i ciągliwość stali?

Hartowanie, poprzez tworzenie struktury martenzytycznej, wprowadza do stali naprężenia wewnętrzne, które mogą być redukowane w procesie odpuszczania. Zwiększona twardość idzie w parze ze zmniejszeniem sprężystości i ciągliwości, co ma istotne znaczenie w kontekście konkretnych zastosowań stali. Proces ten umożliwia inżynierom materiałowym dostosowanie właściwości stali do konkretnych potrzeb aplikacyjnych.

Jak kontrolować proces hartowania, aby uzyskać pożądane właściwości stali?

Kontrola procesu hartowania, w tym wybór odpowiedniej temperatury, szybkości chłodzenia i rodzaju medium chłodzącego, jest kluczowa dla osiągnięcia pożądanych właściwości mechanicznych stali, takich jak twardość, odporność na ścieranie czy odpowiednie zachowanie się pod obciążeniem. Dodatkowo proces odpuszczania pozwala na ostrzenie tych właściwości poprzez redukcję naprężeń wewnętrznych i zwiększenie ciągliwości. Precyzyjne sterowanie tymi procesami pozwala na produkcję stali o wysokiej jakości, spełniającej wymagania najbardziej wymagających aplikacji.