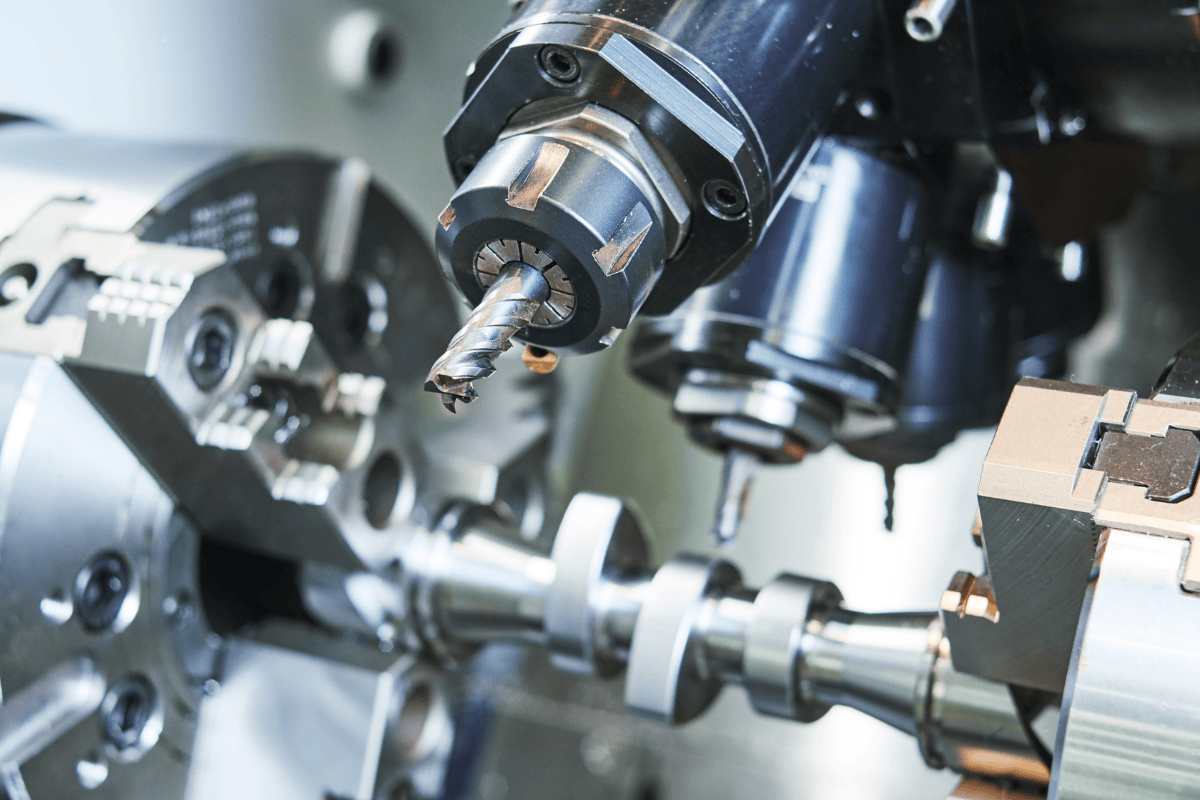

Chłodziwo do obrabiarek jest kluczowym elementem w procesach obróbki skrawaniem. Stosowanie chłodziw do obróbki skrawaniem wpływa na jakość wykończenia powierzchni, żywotność narzędzi oraz efektywność operacji obróbkowych. Wybór odpowiedniego chłodziwa może znacząco zwiększyć wydajność i ekonomiczność produkcji, jednocześnie zapobiegając przegrzewaniu się maszyn i narzędzi.

Dlaczego chłodziwo do obrabiarek jest ważne w obróbce skrawaniem?

Chłodziwo do obrabiarek pełni kilka kluczowych funkcji w procesach obróbki skrawaniem. Przede wszystkim, chłodziwo pomaga w chłodzeniu narzędzi i elementów obrabianych, co zapobiega ich przegrzewaniu. Wysoka temperatura może prowadzić do deformacji elementów oraz szybszego zużycia narzędzi. Chłodziwo ma właściwości smarne, co redukuje tarcie między narzędziem a materiałem, ułatwiając proces skrawania. Chłodziwo również pomaga w usuwaniu wiórów i innych odpadów powstałych podczas obróbki, co zapewnia czystość procesu i lepszą jakość wykończenia powierzchni.

Jak chłodziwo wpływa na żywotność narzędzi?

Żywotność narzędzi jest jednym z kluczowych aspektów ekonomii procesu obróbki skrawaniem. Chłodziwo do obrabiarek odgrywa ważną rolę w przedłużeniu żywotności narzędzi. Poprzez efektywne chłodzenie i smarowanie, chłodziwo zapobiega nadmiernemu zużyciu narzędzi i zmniejsza ryzyko ich uszkodzenia. Dobre chłodziwo do obróbki skrawaniem minimalizuje tarcie i ciepło generowane podczas skrawania, co przekłada się na mniejsze zużycie i dłuższą żywotność narzędzi obrabiarkowych. W rezultacie zmniejsza się częstotliwość wymiany narzędzi, co obniża koszty produkcji.

Jak chłodziwo poprawia jakość powierzchni obrabianych elementów?

Jakość powierzchni obrabianych elementów jest kluczowym kryterium oceny skuteczności procesów obróbki skrawaniem. Chłodziwo do obrabiarek znacząco wpływa na jakość wykończenia powierzchni. Poprzez redukcję tarcia i ciepła, chłodziwo zapewnia gładsze powierzchnie i mniejsze ryzyko powstawania wad. Chłodziwo pomaga w usuwaniu wiórów i innych zanieczyszczeń, które mogą wpłynąć na jakość wykończenia. W efekcie, zastosowanie odpowiedniego chłodziwa do obróbki skrawaniem pozwala uzyskać wyższej jakości produkty z jednolitą i gładką powierzchnią.

Na co zwrócić uwagę wybierając chłodziwo do obróbki skrawaniem?

Wybór odpowiedniego chłodziwa do obrabiarek wymaga uwzględnienia kilku kluczowych czynników. Przede wszystkim, należy wziąć pod uwagę rodzaj materiału, który będzie obrabiany. Różne materiały, takie jak żeliwo, aluminium czy stopy metali, mogą wymagać różnych typów chłodziw. Kolejnym ważnym aspektem jest rodzaj operacji obróbkowej jak frezowanie, wiercenie, szlifowanie czy gwintowanie. Każda z tych operacji ma specyficzne wymagania chłodzenia i smarowania. Ważne jest również, aby chłodziwo miało właściwości antykorozyjne i nie zawierało szkodliwych substancji, takich jak chlor czy metale ciężkie. Wysoka wydajność i długotrwałość działania są również istotnymi kryteriami wyboru odpowiedniego chłodziwa.

Jakie są różnice między chłodziwami emulsyjnymi a olejami do obróbki skrawaniem?

Chłodziwa emulsyjne i oleje do obróbki skrawaniem różnią się pod względem składu, właściwości i zastosowań. Chłodziwa emulsyjne są mieszaniną wody i oleju, często wzbogacone dodatkami smarnymi i antykorozyjnymi. Mają one dobre właściwości chłodzące i smarne, są łatwe do rozcieńczania i oferują dobrą ochronę przed korozją. Oleje do obróbki skrawaniem, z kolei, są wykonane na bazie olejów mineralnych lub syntetycznych i mają wyższą lepkość niż emulsje. Zapewniają lepsze smarowanie, co jest szczególnie ważne w operacjach wymagających dużych obciążeń, takich jak gwintowanie czy frezowanie. Oleje do obróbki skrawaniem oferują również lepszą ochronę narzędzi i maszyn przed zużyciem.

Jakie są zalety emulgolu i Orlen Emulgolu?

Emulgol i Orlen Emulgol to popularne chłodziwa do obróbki skrawaniem, które oferują wiele zalet. Emulgol jest chłodziwem emulsyjnym, które charakteryzuje się doskonałymi właściwościami smarnymi i chłodzącymi. Jest łatwy do rozcieńczania, co pozwala na dostosowanie koncentracji do specyficznych potrzeb procesu obróbkowego. Orlen Emulgol, z kolei, jest wysokowydajnym chłodziwem, które zapewnia długotrwałą ochronę przed korozją i zużyciem narzędzi. Oba produkty są wolne od szkodliwych substancji, takich jak chlor czy metale ciężkie, co sprawia, że są bezpieczne dla zdrowia i środowiska.

Rodzaje chłodziw do obróbki skrawaniem

Chłodziwa emulsyjne to mieszaniny wody i oleju, które są szeroko stosowane w procesach obróbki skrawaniem. Emulsje te zawierają dodatki smarne, antykorozyjne i biocydy, które zapewniają skuteczne chłodzenie i ochronę przed korozją. Chłodziwa emulsyjne są łatwe do przygotowania i użycia, można je rozcieńczać wodą w różnych proporcjach, w zależności od wymagań procesu obróbkowego. Chłodziwa emulsyjne są idealne do obróbki metali żelaznych i nieżelaznych, oferując doskonałe właściwości smarne i chłodzące.

Jakie są właściwości chłodziw półsyntetycznych?

Chłodziwa półsyntetyczne łączą w sobie cechy chłodziw emulsyjnych i olejów do obróbki skrawaniem. Zawierają one mieszaninę wody, oleju mineralnego i dodatków syntetycznych, co zapewnia doskonałe właściwości smarne i chłodzące. Chłodziwa półsyntetyczne są bardziej stabilne niż emulsje i oferują lepszą ochronę przed korozją i zużyciem narzędzi. Są również bardziej odpornie na rozkład biologiczny, co przekłada się na dłuższą żywotność chłodziwa i mniejsze koszty utylizacji.

Dlaczego warto używać olejów mineralnych do obróbki skrawaniem?

Olej mineralny do obróbki skrawaniem jest idealnym wyborem do operacji wymagających wysokiej wydajności smarowania i ochrony narzędzi. Oleje mineralne mają wyższą lepkość niż chłodziwa emulsyjne, co zapewnia lepsze smarowanie i mniejsze zużycie narzędzi. Są one szczególnie skuteczne w operacjach takich jak gwintowanie, wiercenie i frezowanie, gdzie wymagane są duże obciążenia. Oleje mineralne oferują również doskonałą ochronę przed korozją i są stabilne chemicznie, co przekłada się na długotrwałą efektywność i niskie koszty eksploatacji.

Jak prawidłowo stosować chłodziwo do obrabiarek?

Prawidłowe stosowanie chłodziwa do obrabiarek jest kluczowe dla osiągnięcia optymalnych wyników. Ważne jest, aby stosować odpowiednie proporcje rozcieńczania chłodziwa, zgodnie z zaleceniami producenta. Regularna kontrola i uzupełnianie poziomu chłodziwa w maszynach zapewnia ciągłość procesu obróbkowego i minimalizuje ryzyko przegrzewania. Utrzymanie czystości chłodziwa, poprzez regularne usuwanie wiórów i zanieczyszczeń, jest również kluczowe dla zachowania jego właściwości smarnych i chłodzących. Dodatkowo, warto stosować chłodziwa bezpieczne dla zdrowia i środowiska, które nie zawierają szkodliwych substancji.

Jakie są najczęstsze błędy przy stosowaniu chłodziwa do obróbki skrawaniem?

Najczęstsze błędy przy stosowaniu chłodziwa do obróbki skrawaniem to niewłaściwe proporcje rozcieńczania, brak regularnej kontroli i uzupełniania poziomu chłodziwa oraz zaniedbanie czyszczenia maszyn i systemów chłodzenia. Użycie nieodpowiedniego chłodziwa do danego procesu obróbkowego lub materiału może prowadzić do nadmiernego zużycia narzędzi i obniżenia jakości wykończenia powierzchni. Ważne jest również, aby unikać stosowania chłodziw zawierających szkodliwe substancje, które mogą wpływać na zdrowie operatorów i środowisko.

Jak dbać o maszyny i ciecz obróbkową?

Dbanie o maszyny i ciecz obróbkową jest kluczowe dla utrzymania wysokiej jakości procesów obróbkowych i długiej żywotności narzędzi. Regularne przeglądy i konserwacja maszyn, w tym systemów chłodzenia, pomagają zapobiegać awariom i utrzymywać optymalne warunki pracy. Ważne jest również, aby regularnie monitorować stan cieczy obróbkowej, jej poziom i czystość. Usuwanie wiórów, zanieczyszczeń i resztek chłodziwa z maszyn i systemów chłodzenia zapewnia długotrwałą efektywność i minimalizuje ryzyko korozji i uszkodzeń narzędzi.

Jakie są korzyści z używania chłodziw do obróbki skrawaniem?

Chłodziwo do obrabiarek odgrywa kluczową rolę w zapobieganiu przegrzewaniu się maszyn i narzędzi podczas procesów obróbkowych. Efektywne chłodzenie redukuje temperaturę, co zapobiega deformacji materiałów, nadmiernemu zużyciu narzędzi i awariom maszyn. Chłodziwo zapewnia również lepszą stabilność procesu, co przekłada się na wyższą jakość wykończenia powierzchni i dłuższą żywotność narzędzi. Dzięki chłodziwu, maszyny mogą pracować z większą prędkością skrawania i obciążeniem, co zwiększa efektywność i wydajność produkcji.

W jaki sposób chłodziwo zwiększa efektywność operacji obróbkowych?

Chłodziwo do obróbki skrawaniem znacząco zwiększa efektywność operacji obróbkowych poprzez redukcję tarcia i ciepła, co pozwala na szybsze i bardziej precyzyjne skrawanie. Dzięki właściwościom smarnym, chłodziwo minimalizuje zużycie narzędzi, co przekłada się na mniejsze koszty eksploatacji. Dodatkowo, chłodziwo pomaga w usuwaniu wiórów i zanieczyszczeń, co zapewnia czystość procesu i lepszą jakość wykończenia powierzchni. W rezultacie, zastosowanie odpowiedniego chłodziwa pozwala na osiągnięcie wyższej wydajności i efektywności produkcji.

Jak chłodziwo wpływa na redukcję kosztów produkcji?

Stosowanie chłodziwa do obróbki skrawaniem wpływa na znaczną redukcję kosztów produkcji. Przede wszystkim, chłodziwo przedłuża żywotność narzędzi, co zmniejsza częstotliwość ich wymiany i obniża koszty zakupu narzędzi. Efektywne chłodzenie i smarowanie pozwala na pracę maszyn z większą prędkością i obciążeniem, co zwiększa wydajność produkcji i skraca czas przestoju. Dodatkowo, chłodziwo pomaga w utrzymaniu czystości procesu, co minimalizuje ryzyko awarii i zmniejsza koszty konserwacji maszyn. Dzięki temu, zastosowanie odpowiedniego chłodziwa do obróbki skrawaniem pozwala na osiągnięcie wyższej efektywności i niższych kosztów produkcji.