Przewody pneumatyczne spiralne stanowią jeden z najbardziej innowacyjnych elementów współczesnych instalacji pneumatycznych, oferując wyjątkową kombinację elastyczności, wytrzymałości i funkcjonalności. W erze dynamicznie rozwijającej się automatyki przemysłowej, gdzie systemy pneumatyczne odgrywają kluczową rolę w procesach produkcyjnych, przewody spiralne stają się nieodzownym komponentem zapewniającym niezawodność i efektywność pracy. Ten artykuł przedstawia kompleksową analizę zastosowań przewodów pneumatycznych spiralnych w przemyśle, omawiając ich konstrukcję, zalety oraz najważniejsze obszary wykorzystania. Zrozumienie specyfiki tych przewodów pozwoli inżynierom i technikom na optymalne projektowanie systemów pneumatycznych, co przekłada się bezpośrednio na zwiększenie produktywności i obniżenie kosztów eksploatacyjnych.

Konstrukcja i materiały przewodów pneumatycznych spiralnych

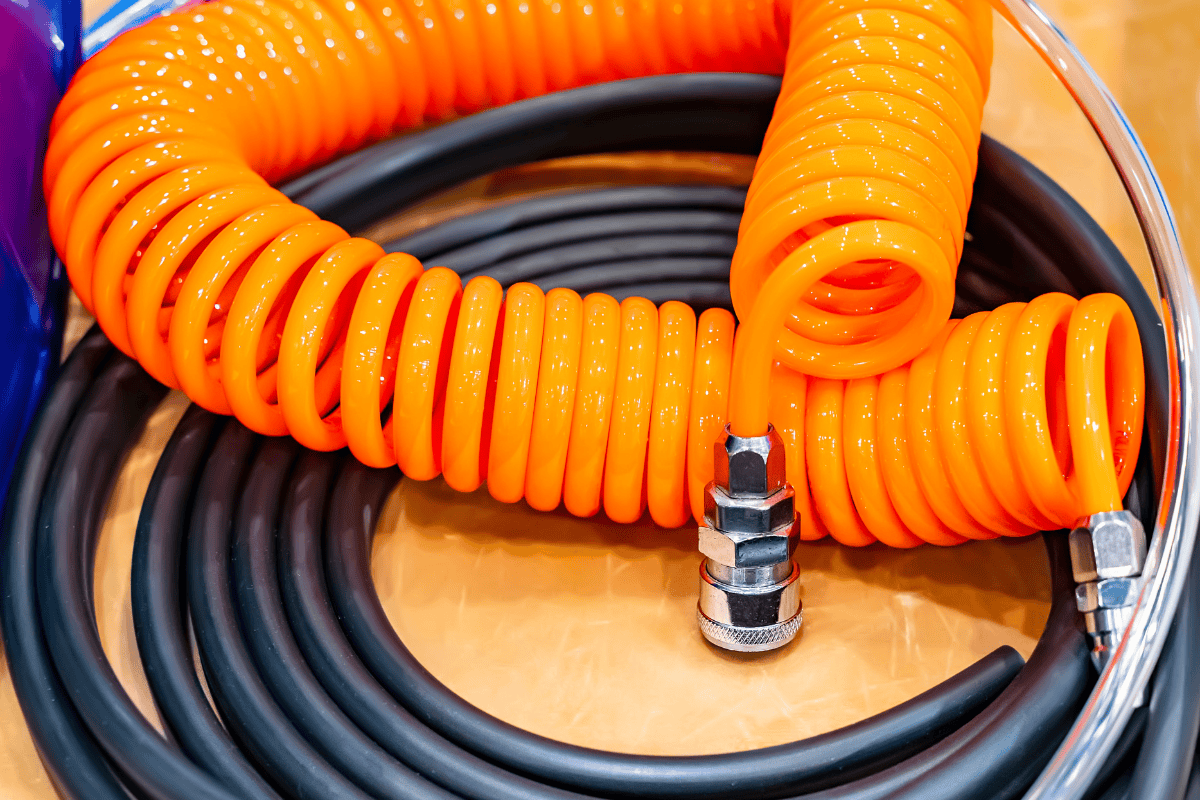

Przewód pneumatyczny spiralny charakteryzuje się unikalną konstrukcją, która wyróżnia go spośród standardowych przewodów prostych. Jego spiralna struktura powstaje poprzez specjalny proces formowania, w którym elastyczny materiał jest kształtowany w charakterystyczne zwoje. Najczęściej stosowanymi materiałami są poliuretan (PU), poliamid (PA) oraz specjalne kompozyty polimerowe, które zapewniają optymalną równowagę między elastycznością a wytrzymałością mechaniczną.

Struktura spiralna przewodu umożliwia jego rozciąganie do długości nawet przekraczającej pięciokrotnie wymiar w stanie spoczynku. Ta właściwość wynika z geometrii zwojów, które podczas rozciągania stopniowo się prostują, zachowując przy tym integralność strukturalną. Grubość ścianki przewodu pneumatycznego spiralnego jest precyzyjnie dobierana w zależności od docelowego ciśnienia roboczego, które może wynosić od 4 do nawet 15 barów w przypadku wersji wysokociśnieniowych.

Technologia produkcji przewodów spiralnych wymaga zastosowania specjalistycznych form i kontrolowanych warunków temperaturowych. Proces egstruzji jest prowadzony w sposób zapewniający równomierne rozłożenie naprężeń w materiale, co przekłada się na długotrwałą eksploatację przewodu bez utraty właściwości elastycznych. Dodatkowo, powierzchnia wewnętrzna przewodu jest często poddawana specjalnej obróbce zwiększającej gładkość, co minimalizuje opory przepływu sprężonego powietrza.

Zalety przewodów spiralnych w zastosowaniach przemysłowych

Główną zaletą przewodów pneumatycznych spiralnych jest ich wyjątkowa elastyczność, która umożliwia łatwe prowadzenie instalacji w ograniczonych przestrzeniach przemysłowych. W przeciwieństwie do sztywnych przewodów stalowych czy standardowych węży gumowych, przewody spiralne mogą być prowadzone wokół przeszkód, przez wąskie przestrzenie i w miejscach wymagających częstych zmian konfiguracji. Ta właściwość jest szczególnie ceniona w nowoczesnych systemach automatyki, gdzie elastyczność instalacji pneumatycznych przekłada się na możliwość szybkiej rekonfiguracji linii produkcyjnych.

Odporność na czynniki zewnętrzne stanowi kolejną istotną zaletę przewodów spiralnych. Wysokiej jakości materiały poliuretanowe wykazują doskonałą odporność na oleje przemysłowe, rozpuszczalniki oraz większość substancji chemicznych stosowanych w środowisku fabrycznym. Przewody te charakteryzują się również wysoką odpornością na ścieranie, co jest szczególnie ważne w zastosowaniach, gdzie przewód jest narażony na kontakt z ostrymi krawędziami lub powierzchniami ściernymi.

Aspekt ekonomiczny również przemawia za zastosowaniem przewodów spiralnych w instalacjach przemysłowych. Ich długotrwałość eksploatacji, wynikająca z wysokiej jakości materiałów i przemyślanej konstrukcji, przekłada się na niższe koszty konserwacji systemu pneumatycznego. Ponadto, możliwość łatwego demontażu i ponownego montażu przewodów spiralnych w nowych konfiguracjach zwiększa uniwersalność całego systemu, co jest szczególnie wartościowe w dynamicznie zmieniających się środowiskach produkcyjnych.

Główne obszary zastosowań w różnych gałęziach przemysłu

W przemyśle motoryzacyjnym przewody pneumatyczne spiralne znajdują szerokie zastosowanie w systemach automatyki linii montażowych. Zasilają one narzędzia pneumatyczne takie jak klucze udarowe, wiertarki czy systemy podtrzymywania elementów podczas spawania. Elastyczność przewodów spiralnych pozwala operatorom na swobodne przemieszczanie się wokół stanowiska pracy bez konieczności odłączania narzędzi od źródła zasilania pneumatycznego. W spawalniach samochodowych przewody te są szczególnie cenione ze względu na odporność na wysokie temperatury i iskry spawalnicze.

Przemysł spożywczy stanowi kolejny ważny obszar zastosowań przewodów spiralnych. W tej branży szczególnie istotne są właściwości higieniczne materiałów oraz możliwość łatwego czyszczenia i dezynfekcji. Przewody pneumatyczne spiralne wykonane z certyfikowanych materiałów spełniających normy FDA są stosowane w systemach sterowania zaworami pneumatycznymi, siłownikami pakujących oraz w urządzeniach do dozowania i transportu produktów spożywczych. Ich gładka powierzchnia minimalizuje ryzyko gromadzenia się bakterii i ułatwia procesy sanityzacji.

W przemyśle maszynowym przewody spiralne odgrywają kluczową rolę w systemach sterowania obrabiarek CNC i centrów obróbczych. Zasilają one pneumatyczne systemy zaciskowe, mechanizmy zmiany narzędzi oraz układy chłodzenia. Elastyczność przewodów umożliwia prowadzenie instalacji pneumatycznych w ruchomych częściach maszyn, takich jak suporty czy głowice obróbcze, bez ograniczania ich mobilności. W przemyśle petrochemicznym przewody spiralne wykonane z materiałów odpornych na substancje chemiczne są wykorzystywane w systemach sterowania zaworami bezpieczeństwa i urządzeniami kontrolnymi.

Parametry techniczne i dobór odpowiedniego przewodu

Ciśnienie robocze stanowi podstawowy parametr określający możliwości zastosowania przewodu pneumatycznego spiralnego. Standardowe przewody spiralne są projektowane na ciśnienie robocze od 6 do 10 barów, z ciśnieniem próbnym wynoszącym zwykle trzykrotność ciśnienia roboczego. Dla aplikacji wymagających wyższych ciśnień dostępne są specjalne wersje wzmocnione, które mogą pracować przy ciśnieniu do 15 barów. Wybór odpowiedniego ciśnienia roboczego musi uwzględniać nie tylko aktualne wymagania systemu, ale również pewien margines bezpieczeństwa na wypadek przejściowych skoków ciśnienia.

Temperatura pracy jest kolejnym kluczowym parametrem wpływającym na dobór przewodu. Standardowe przewody poliuretanowe pracują w zakresie temperatur od -40°C do +60°C, co pokrywa większość zastosowań przemysłowych. Dla aplikacji wymagających pracy w wyższych temperaturach dostępne są przewody wykonane z specjalnych kompozytów polimerowych, które zachowują swoje właściwości nawet przy temperaturach sięgających 80°C. Należy jednak pamiętać, że długotrwałe działanie wysokich temperatur może wpływać na elastyczność materiału.

Średnica wewnętrzna przewodu ma bezpośredni wpływ na przepustowość układu pneumatycznego i spadki ciśnienia. Najczęściej stosowane średnice to 4mm, 6mm, 8mm i 10mm, przy czym wybór zależy od wymaganego przepływu powietrza oraz długości instalacji. Przy projektowaniu systemu pneumatycznego należy uwzględnić, że mniejsza średnica oznacza większe opory przepływu, co może wymagać kompensacji przez zwiększenie ciśnienia w systemie. Długość przewodu w stanie rozciągniętym jest również istotna – standardowe przewody spiralne mogą być rozciągane do długości 3-5 razy większej niż ich długość w stanie spoczynku.

Montaż i konserwacja systemów z przewodami spiralnymi

Proces montażu przewodów pneumatycznych spiralnych wymaga zastosowania odpowiednich łączników pneumatycznych dostosowanych do średnicy i typu przewodu. Najczęściej stosowane są łączniki wtykowe typu „push-in”, które umożliwiają szybkie i pewne połączenie bez konieczności używania narzędzi. Podczas montażu kluczowe jest zapewnienie prostego cięcia końcówki przewodu oraz usunięcie wszelkich zadziorów, które mogłyby wpłynąć na szczelność połączenia. Końcówka przewodu powinna być wprowadzona do łącznika na pełną głębokość, co gwarantuje prawidłowe zaciśnięcie w mechanizmie blokującym.

Właściwe prowadzenie przewodów spiralnych w instalacji pneumatycznej wymaga uwzględnienia ich specyficznych właściwości. Przewody te nie powinny być prowadzone w sposób wymuszający skręcanie względem osi podłużnej, ponieważ może to prowadzić do przedwczesnego zużycia materiału. Zaleca się stosowanie specjalnych prowadnic lub klipsów mocujących, które umożliwiają swobodne przemieszczanie się przewodu podczas pracy systemu. W miejscach narażonych na intensywne ścieranie wskazane jest zastosowanie osłon ochronnych lub prowadnic z materiałów o niskim współczynniku tarcia.

Konserwacja przewodów spiralnych jest stosunkowo prosta, ale wymaga systematycznego podejścia. Regularne kontrole wizualne powinny obejmować sprawdzenie stanu powierzchni przewodu, szczelności połączeń oraz funkcjonowania łączników pneumatycznych. Szczególną uwagę należy zwrócić na miejsca narażone na mechaniczne uszkodzenia oraz strefy wysokich temperatur. W przypadku wykrycia mikropęknięć lub śladów ścierania przewód powinien zostać wymieniony, ponieważ nawet niewielkie uszkodzenia mogą prowadzić do awarii całego systemu pneumatycznego. Okresowe czyszczenie przewodów za pomocą sprężonego powietrza pomaga usunąć zanieczyszczenia, które mogłyby wpłynąć na przepustowość systemu.

Korzyści z zastosowania przewodów pneumatycznych spiralnych

Zastosowanie przewodów pneumatycznych spiralnych w nowoczesnych systemach przemysłowych przynosi wymierne korzyści zarówno z perspektywy technicznej, jak i ekonomicznej. Ich unikalną zaletą jest połączenie wysokiej funkcjonalności z prostotą użytkowania, co przekłada się na zwiększenie efektywności procesów produkcyjnych. Elastyczność tych przewodów umożliwia projektowanie kompaktowych systemów pneumatycznych, które mogą być łatwo adaptowane do zmieniających się wymagań produkcji.

Z punktu widzenia niezawodności, przewody spiralne wykonane z wysokiej jakości materiałów zapewniają długotrwałą eksploatację bez konieczności częstych wymian. Ich odporność na czynniki zewnętrzne, w tym na oleje przemysłowe, substancje chemiczne i ścieranie mechaniczne, czyni je idealnym rozwiązaniem dla wymagających aplikacji przemysłowych. Dodatkowo, możliwość pracy w szerokim zakresie temperatur pozwala na ich zastosowanie w różnorodnych środowiskach technologicznych.

Aspekt ekonomiczny zastosowania przewodów spiralnych jest równie istotny jak ich właściwości techniczne. Niższe koszty konserwacji, wynikające z długotrwałości eksploatacji i prostoty montażu, przekładają się na lepszą rentowność inwestycji w systemy pneumatyczne. Ponadto, uniwersalność przewodów spiralnych pozwala na ich wykorzystanie w różnych aplikacjach, co upraszcza zarządzanie magazynem części zamiennych i ogranicza koszty związane z utrzymywaniem różnorodnych typów przewodów w systemach przemysłowych.