Nowoczesne zakłady produkcyjne działają dziś w środowisku, w którym efektywność, przewidywalność i szybkie reagowanie na zmiany są kluczowe dla utrzymania konkurencyjności. Wzrost kosztów energii, presja na krótsze terminy realizacji oraz rosnące wymagania klientów sprawiają, że firmy coraz częściej szukają rozwiązań pozwalających maksymalnie wykorzystać możliwości swojej infrastruktury.

Kluczem do realnej poprawy wyników jest nie tylko modernizacja maszyn, ale przede wszystkim monitorowanie procesów i świadoma optymalizacja oparta na danych. Jednym z narzędzi, które szczególnie wspiera takie działania, jest Kalkulator OEE, stosowany do analizowania rzeczywistej efektywności wyposażenia i identyfikowania miejsc, gdzie zakład traci czas, zasoby lub jakość produkcji.

Poniżej przedstawiamy, jak podejść do monitorowania procesów, które obszary analizować i w jaki sposób dane mogą przełożyć się na trwałą poprawę wydajności.

Dlaczego monitorowanie procesów jest tak ważne?

Choć wiele firm opiera się na planach produkcyjnych, pomiarach ręcznych i doświadczeniu operatorów, to w praktyce bez stałego monitoringu trudno zrozumieć, dlaczego linia działa wolniej, skąd biorą się przestoje lub kiedy pojawia się powtarzalny problem jakościowy.

Dane pozwalają zobaczyć produkcję taką, jaka jest naprawdę, a nie taką, jaką zakład zakłada w teorii.

Regularne monitorowanie kluczowych wskaźników umożliwia:

- identyfikację tzw. wąskich gardeł,

- ocenę skuteczności działań naprawczych,

- lepsze wykorzystanie maszyn i zasobów,

- planowanie konserwacji oparte na rzeczywistym zużyciu,

- skracanie przestojów planowanych i nieplanowanych.

To fundament każdego świadomego programu optymalizacyjnego.

OEE jako podstawa analizy wydajności

Jednym z najbardziej wartościowych wskaźników w produkcji jest OEE (Overall Equipment Effectiveness). Firmy coraz częściej korzystają z narzędzi takich jak kalkulatory OEE, aby:

- zmierzyć dostępność maszyn,

- ocenić szybkość realizacji w stosunku do normy,

- określić rzeczywistą jakość wyrobów.

OEE pokazuje nie tylko ogólną sprawność, ale też pozwala na rozłożenie problemów na konkretne obszary. Jeżeli dostępność spada przez awarie, zakład może skupić się na lepszym utrzymaniu ruchu. Jeśli wydajność jest niska mimo wysokiej dostępności, winne może być nieoptymalne tempo pracy lub złe ustawienia maszyny.

To bardzo precyzyjna podpowiedź, na czym skupić wysiłki, aby realnie poprawić wyniki.

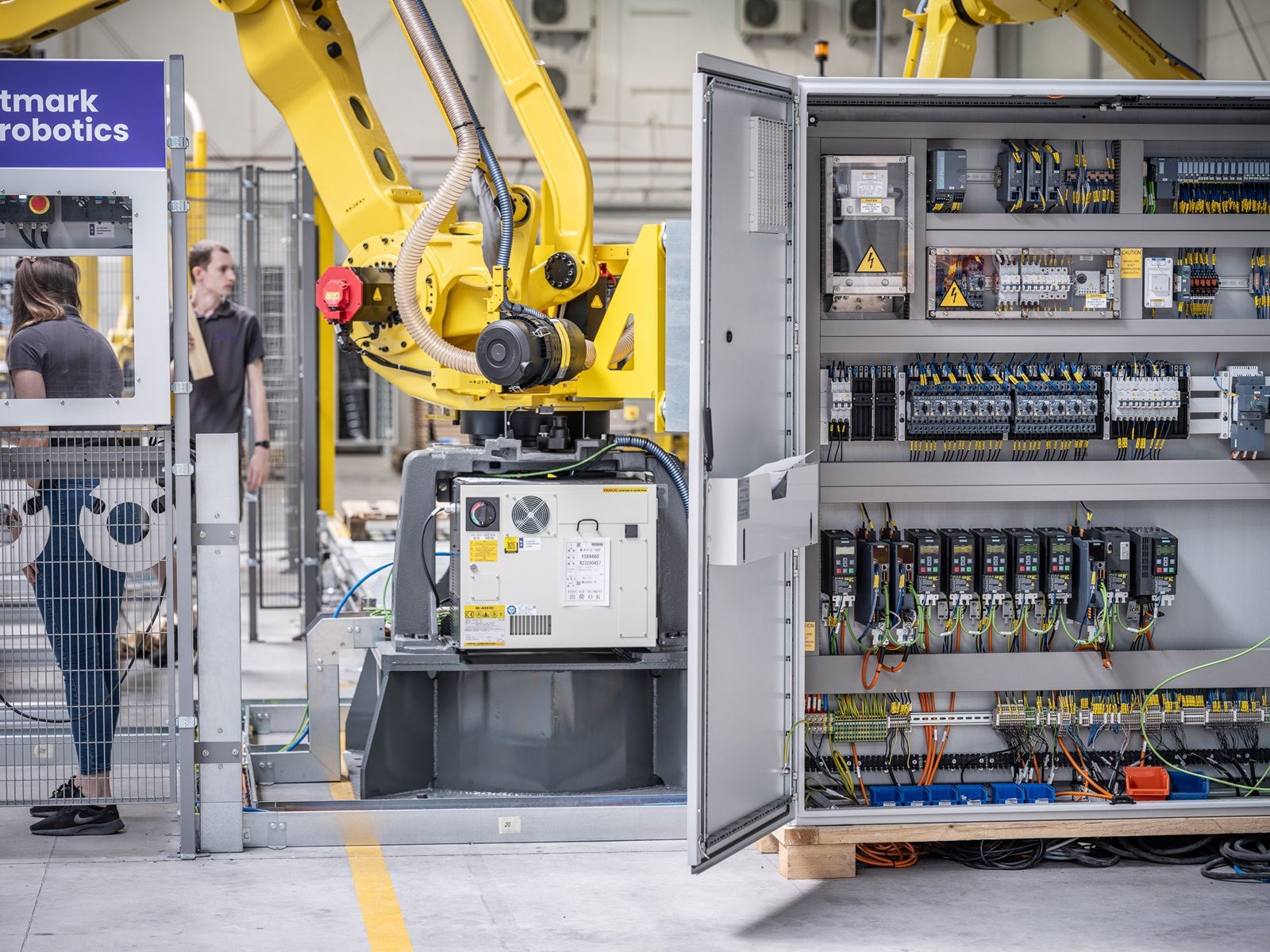

Automatyzacja jako sposób na eliminację strat i błędów

W wielu zakładach znaczącym źródłem strat pozostają przestoje związane z ręczną obsługą, powolnymi przezbrojeniami czy błędami operatorów. Dlatego coraz więcej firm inwestuje w automatyzację linii produkcyjnych, aby:

- zwiększyć powtarzalność operacji,

- skrócić czas cyklu,

- zminimalizować błędy ludzkie,

- zapewnić lepszą kontrolę jakości w czasie rzeczywistym.

Automatyzacja ułatwia również gromadzenie danych — systemy zbierają informacje o każdym etapie procesu, dzięki czemu można dokładnie przeanalizować, gdzie produkcja traci czas lub surowiec. To nie tylko przyspiesza pracę, ale także ułatwia analizę przyczyn problemów oraz przewidywanie awarii.

Jakie obszary warto monitorować, aby poprawić wydajność?

Aby optymalizacja przyniosła realne efekty, warto objąć monitoringiem kilka kluczowych kategorii:

- Przestoje planowane i nieplanowane

Zrozumienie, ile czasu maszyny faktycznie pracują, pozwala ustalić, czy zakład traci wydajność przez awarie, wolne przezbrojenia czy niedobory surowców.

- Tempo pracy linii

Porównanie tempa rzeczywistego z nominalnym ujawnia, gdzie maszyny spowalniają, a także pozwala wykryć drobne, ale powtarzalne zakłócenia.

- Jakość produktów

Wadliwe wyroby to podwójna strata: czasu i materiału. Analiza jakości pomaga wykryć problemy u źródła — w parametrach maszyn, surowcu lub procedurach.

- Wydajność operatorów i organizacja pracy

Monitorowanie pozwala zrozumieć, czy pogorszenie wyników wynika z samej maszyny, czy raczej z czynnika ludzkiego lub organizacyjnego.

Stała optymalizacja zamiast jednorazowych działań

Najważniejsze jest to, że poprawa wydajności nie jest jednorazowym projektem — to proces. Regularne korzystanie z narzędzi analitycznych, wdrażanie małych usprawnień i cykliczna weryfikacja wyników pozwalają:

- stabilizować jakość,

- ograniczać straty materiałowe,

- poprawiać kulturę pracy,

- zwiększać przewidywalność produkcji.

Zakłady, które stale analizują dane i uczą się na ich podstawie, szybciej reagują na zmiany rynkowe i osiągają znacznie wyższą efektywność w długim okresie.

Lepsza wydajność dzięki świadomym decyzjom

Monitorowanie procesów, wykorzystanie analityki oraz wdrażanie rozwiązań takich jak automatyzacja czy Kalkulator OEE to dziś nie tylko sposób na oszczędności, ale przede wszystkim krok w stronę świadomego, nowoczesnego zarządzania produkcją – sprawdź też tutaj jak zwiększyć wydajność produkcji w przemyśle. Dzięki jednej spójnej strategii opartej na danych zakład może działać szybciej, stabilniej i bezpieczniej — a każdy usprawniony element procesu składa się na przewagę konkurencyjną całej firmy.

Art. Sponsorowany

Źródło grafiki: Materiał Reklamodawcy