W praktyce spawalniczej, spoina pachwinowa odgrywa niezwykle ważną rolę, pełniąc kluczową funkcję w zapewnianiu trwałości i niezawodności połączeń spawanych. W świetle tego, zarówno grubość spoiny, jak i jej oznaczenia mają zasadnicze znaczenie dla oceny jakości i spełnienia wymagań strukturalnych. Przyjrzymy się bliżej tym aspektom, eksplorując podstawowe zasady oznaczania, określania grubości, wybór technik spawania oraz przygotowanie do spawania krawędzi spoin pachwinowych.

Jakie są podstawowe zasady oznaczania spoin pachwinowych?

Rozumienie symboli w dokumentacji technicznej

W dokumentacji technicznej, oznaczenie spoin jest ściśle zdefiniowane za pomocą serii symboli i skrótów mających na celu uprościć i jednoznacznie przekazać informacje o charakterystyce połączeń spawanych. Dla spoiny pachwinowej, symbolika ta umożliwia szybkie zidentyfikowanie rodzaju połączenia, sugerując jednocześnie metody wykonania i wymogi jakościowe. Odgrywa to fundamentalną rolę w projektowaniu konstrukcji stalowych, gdzie precyzja i klarowność oznaczeń wpływają na efektywność realizacji projektu.

Przegląd typowych oznaczeń spoin pachwinowych

Typowe oznaczenia spoin pachwinowych odnoszą się do różnych rodzajów i technik spawania, jak TIG czy MAG, podając jednocześnie taki dane jak wymiary i kształty przekroju spoiny. Na rysunkach konstrukcyjnych, spoiny pachwinowe są często opisane przy użyciu symboli, takich jak „V” dla spoin ukosowanych, czy „Y” dla połączeń wymagających specjalnego przygotowania blach. Zrozumienie tych oznaczeń jest kluczowe przy łączeniu elementów i wykonywaniu spoin zgodnie z normami PN-EN.

Znaczenie oznaczeń dla jakości połączenia spawanego

Oznaczenia spoin mają kluczowe znaczenie nie tylko dla procesu spawania, ale także dla oceny końcowej jakości połączenia. Prawidłowo zastosowane i zinterpretowane oznaczenia pozwalają na ocenę parametrów spoin, takich jak grubość spoiny pachwinowej, typ złącza (np. jednostronny, zakładkowy), a także na ocenę wpływu ciepła i potencjalnych naprężeń w przekroju spoiny. Dzięki temu możliwe jest zapewnienie wysokiej jakości oraz trwałości spawanych konstrukcji stalowych.

Jak określa się grubość spoiny pachwinowej?

Wpływ grubości blachy na wymiarowanie spoin

Grubość spoiny pachwinowej jest bezpośrednio związana z grubością spawanych elementów i ma bezpośredni wpływ na wytrzymałość oraz trwałość połączenia. W przypadku spoin czołowych i pasowych, norma PN-EN 1993-1-8 podaje wytyczne do wyboru odpowiedniej grubości spoiny, uwzględniając zarówno materiał, jak i wymogi konstrukcyjne. Projektowanie wymaga zatem szczegółowej analizy, aby wtopić pręt czy elektrodę w sposób zapewniający odpowiedni przetop i wytrzymałość spoiny.

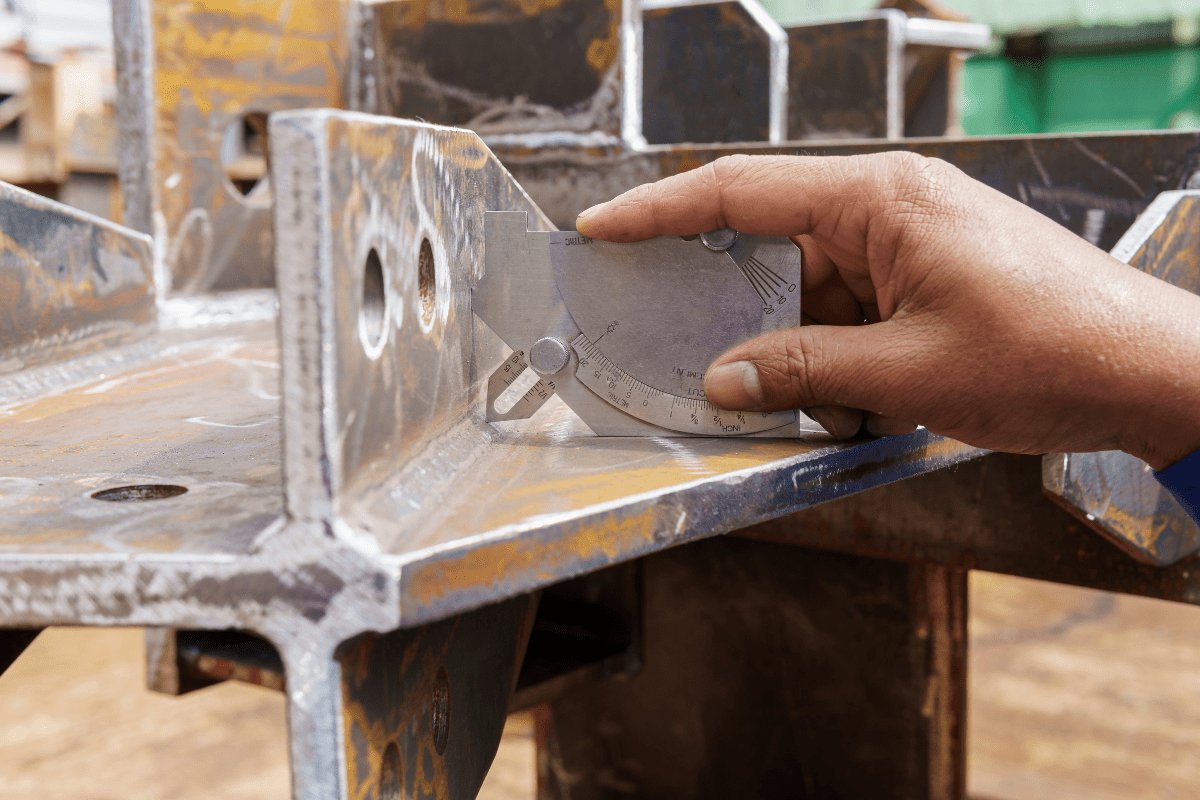

Techniki pomiaru grubości spoiny

Zarówno w fazie projektowania, jak i kontroli jakości, stosuje się różne techniki do pomiaru grubości spoiny pachwinowej. Od manualnych metod, po zaawansowane technologicznie urządzenia pomiarowe, precyzyjne określenie grubości spoiny jest niezbędne do oceny zgodności z projektowanymi charakterystykami i normami. W tym kontekście, zapewnienie dokładności pomiarów ma kluczowe znaczenie dla utrzymania jakości i bezpieczeństwa konstrukcji spawanych.

Normy i wytyczne dotyczące grubości spoin pachwinowych

Do określania i weryfikowania grubości spoiny pachwinowej stosuje się różnorodne normy i wytyczne. PN-EN 1993-1-8 to przykład normy zawierającej szczegółowe wytyczne projektowe dla połączeń spawanych, określającej minimalne i maksymalne wartości grubości w zależności od funkcji i obciążenia konstrukcji. Te przepisy zapewniają, że każde połączenie spawane będzie miało odpowiednią wytrzymałość i trwałość, minimalizując jednocześnie ryzyko wystąpienia wad czy uszkodzeń.

Jakie techniki spawania są najczęściej stosowane przy spoinie pachwinowej?

Spawanie TIG a spoiny pachwinowe

Spawanie TIG jest jedną z najczęściej stosowanych technik przy tworzeniu spoin pachwinowych, szczególnie w przypadku materiałów wymagających wysokiej precyzji i jakości połączenia, jak stali nierdzewne czy aluminium. Charakterystyka tej metody, polegająca na stosowaniu wolframu jako elektrody i argonu jako gazu osłonowego, pozwala na uzyskanie gładkich i trwałych spoin z minimalnym wpływem ciepła na otaczające materiały.

Metoda MAG w spawaniu spoin pachwinowych

Metoda MAG, wykorzystująca mieszankę gazów argonu i CO2 jako osłonę, jest preferowana przy masowej produkcji i spawaniu metali o większej grubości, jak konstrukcje stalowe. Ta technika umożliwia szybsze spawanie z dobrymi właściwościami mechanicznymi spoiny, co jest szczególnie ważne przy łączeniu środnika z pasem w konstrukcjach mostowych czy w przypadku spawania elementów o większej grubości.

Porównanie efektywności różnych metod spawania spoin pachwinowych

Wybór techniki spawania spoin pachwinowych zależy od wielu czynników, takich jak rodzaj i grubość materiału, wymagania dotyczące wytrzymałości, a także dostępność sprzętu i umiejętności spawaczy. Technika TIG jest często preferowana ze względu na wysoką jakość spoin i minimalizację deformacji. Z kolei metoda MAG jest wybierana dla zastosowań wymagających większej wydajności i ekonomiczności. Kluczem do sukcesu jest jednak dobór odpowiedniej metody do specyficznych wymagań każdego projektu.

Jakie są krytyczne aspekty przygotowania krawędzi do spawania spoiny pachwinowej?

Ukosowanie krawędzi – kiedy jest wymagane?

Ukosowanie krawędzi jest często wymagane przy grubych blachach, aby móc umożliwić głębsze wtopienie spoiny i lepsze połączenie materiałów. Kluczowe jest tutaj zapewnienie, aby ukos był wykonany równomiernie i zgodnie z projektem, co zwiększa wytrzymałość i trwałość połączenia. Precyzja w przygotowaniu krawędzi decyduje o jakości finalnej spoiny, dlatego też etap ten wymaga szczególnej uwagi i dokładności.

Wpływ przygotowania powierzchni na jakość spoiny

Oprócz ukosowania, równie ważne jest odpowiednie przygotowanie powierzchni do spawania. Obejmuje to usuwanie zanieczyszczeń, takich jak tłuszcz czy rdza, co ma bezpośredni wpływ na jakość spoiny. Czysta i odpowiednio przygotowana powierzchnia zapobiega powstawaniu wad, takich jak pęknięcia czy porowatość spoiny, znacznie poprawiając trwałość i wytrzymałość połączenia.

Znaczenie dokładności dopasowania elementów

Dokładność dopasowania elementów przed spawaniem jest kluczowym czynnikiem wpływającym na jakość i wytrzymałość spoiny pachwinowej. Nieodpowiednie dopasowanie może prowadzić do powstania naprężeń czy deformacji, niebezpiecznie obniżając wytrzymałość spawanego złącza. Dlatego też, przed przystąpieniem do spawania, konieczne jest dokładne sprawdzenie wszystkich wymiarów i dopasowań, by zapewnić ich zgodność z projektem.

Jakie problemy mogą wystąpić przy spawaniu spoin pachwinowych i jak ich unikać?

Zapobieganie deformacjom spowodowanym procesem spawania

Deformacje spowodowane wpływem ciepła są jednym z głównych wyzwań w spawaniu spoin pachwinowych. Precyzyjne planowanie procesu spawania, w tym odpowiedni dobór parametrów spawania i technik chłodzenia, pomaga minimalizować te efekty. Ważne jest także stosowanie technik sekwencyjnego spawania, które pozwalają na równomierne rozłożenie naprężeń i uniknięcie deformacji spoin i spawanych elementów.

Unikanie wad spoiny, takich jak pęknięcia czy nierówności

Wady spoiny, takie jak pęknięcia, porowatość czy nierówności, mogą znacznie obniżyć wytrzymałość i trwałość połączenia spawanego. Kluczem do uniknięcia tych problemów jest staranne przygotowanie materiałów, wybór odpowiedniej techniki spawania oraz kontrola procesu spawania. Regularne inspekcje i testy jakości mogą także pomóc w wykryciu potencjalnych problemów na wczesnym etapie, umożliwiając szybką interwencję.

Wskazówki dotyczące poprawy jakości spoin pachwinowych

Poprawa jakości spoin pachwinowych wymaga kompleksowego podejścia, łączącego odpowiednie przygotowanie materiału, dobór technik spawania i ciągłą kontrolę procesu. Ważna jest także znajomość norm i wytycznych dotyczących spawania oraz stałe doskonalenie umiejętności spawaczy. Przyjmowanie najlepszych praktyk i ciągłe dążenie do doskonałości w każdym aspekcie procesu spawania jest kluczem do uzyskania trwałych i niezawodnych połączeń spawanych.

Chcesz poznać więcej nowinek ze świata przemysłu? Przeczytaj także: Czym są i do czego wykorzystywane są dławiki i elektromagnesy przemysłowe?