Cynkowanie jest jedną z najbardziej rozpowszechnionych metod ochrony metali przed korozją. Dwie główne metody, cynkowanie galwaniczne oraz ogniowe, różnią się zarówno procesem wykonania, jak i efektami, które oferują. Wybór odpowiedniej metody zależy od wielu czynników, w tym od przeznaczenia pokrywanego elementu, wymagań dotyczących estetyki i trwałości. W niniejszym artykule przyjrzymy się bliżej tym metodom, aby ułatwić decyzję o tym, którą technikę stosować w różnych sytuacjach przemysłowych.

Jakie są podstawy cynkowania i czym ono polega?

Czym jest cynkowanie i jakie ma zastosowanie?

Cynkowanie to proces aplikacji warstwy cynku na powierzchnię metalu, głównie stali, w celu ochrony przed korozją. Technika ta znajduje zastosowanie w wielu branżach przemysłowych, zwłaszcza tam, gdzie wymagana jest długoterminowa ochrona elementów metalowych przed rdzą, uszkodzeniami mechanicznymi i szkodliwymi warunkami atmosferycznymi.

Jakie są różnice między cynkowaniem ogniowym a galwanicznym?

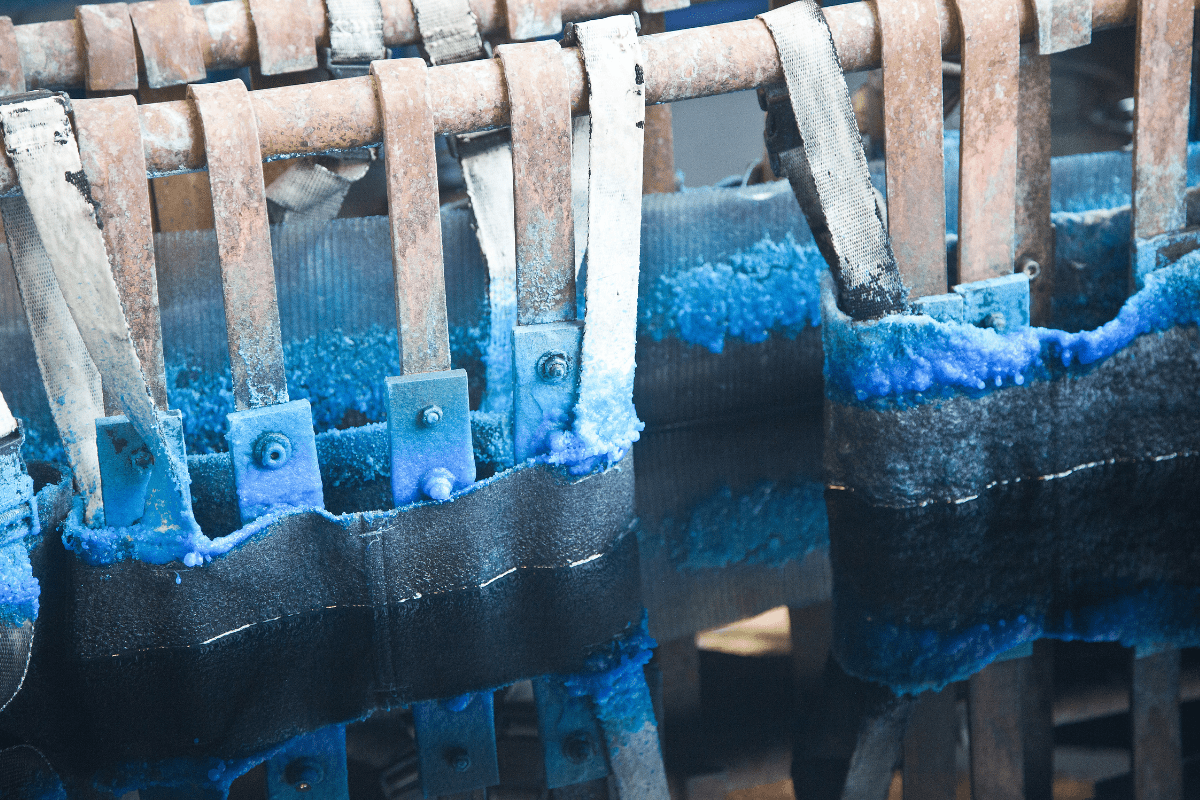

Cynkowanie ogniowe polega na zanurzeniu metalu w roztworze stopionego cynku, co prowadzi do utworzenia grubej, jednolitej warstwy ochronnej. Z kolei cynkowanie galwaniczne to proces, w którym powłoka cynkowa jest nakładana przez elektrolizę, wykorzystując prąd elektryczny. Te różnice w metodach nakładania mają wpływ na grubość powłoki, jej równomierność oraz na trwałość ochrony antykorozyjnej.

Jaki jest proces cynkowania i jakie są jego etapy?

Proces cynkowania, zarówno ogniowego jak i galwanicznego, składa się z kilku kluczowych etapów. Początkowo należy odpowiednio przygotować powierzchnię metalu, co często obejmuje czyszczenie chemiczne lub mechaniczne oraz usuwanie tłuszczów i zanieczyszczeń. Następnie następuje właściwe zanurzenie w roztworze cynkowym lub aplikacja cynku przy użyciu prądu elektrycznego. Ostatnią fazą jest zazwyczaj pasywacja, mająca na celu zwiększenie odporności powłoki na uszkodzenia i warunki atmosferyczne.

Jakie są zalety i wady cynkowania galwanicznego?

Jakie są unikalne cechy warstwy cynku uzyskanej metodą galwaniczną?

Warstwa cynku nanoszona metodą galwaniczną charakteryzuje się bardzo dobrą przyczepnością do podłoża i jednolitością. Dzięki kontroli procesu, możliwe jest osiągnięcie cienkich, ale bardzo równomiernych i estetycznych powłok, co jest szczególnie ważne w przypadku detali wymagających wysokiej jakości wykończenia.

W jakich sytuacjach najlepiej sprawdzi się cynkowanie galwaniczne?

Cynkowanie galwaniczne doskonale sprawdzi się przy zabezpieczaniu małych elementów, takich jak śruby, nakrętki, elementy dekoracyjne czy komponenty elektroniczne. Dzięki możliwości precyzyjnego kontrolowania grubości powłoki, jest to preferowana metoda dla przedmiotów, które muszą zachować wymiary i detale konstrukcyjne.

Jakie ograniczenia posiada cynkowanie galwaniczne?

Chociaż cynkowanie galwaniczne oferuje wiele korzyści, posiada również pewne ograniczenia. Proces ten wymaga stosowania prądu elektrycznego, a zatem jest bardziej kosztowny energetycznie niż cynkowanie ogniowe. Dodatkowo, metoda galwaniczna nie jest zalecana dla elementów o dużych rozmiarach czy w przypadkach, gdy wymagana jest szczególnie gruba warstwa ochronna.

Jakie są zalety i wady cynkowania ogniowego?

Charakterystyka i trwałość powłoki ochronnej uzyskanej przez cynkowanie ogniowe

Powłoka cynkowa nanoszona poprzez cynkowanie ogniowe jest znacznie grubszą, co przekłada się na jej wyjątkową trwałość i efektywność w ochronie antykorozyjnej. Warstwa cynku uzyskana w ten sposób jest bardzo odporna na uszkodzenia mechaniczne, co sprawia, że metoda ta jest odpowiednia dla elementów narażonych na wysokie obciążenia czy działanie niekorzystnych warunków zewnętrznych.

Główne zastosowania cynkowania ogniowego w przemyśle

Cynkowanie ogniowe jest często stosowane w przypadku konstrukcji stalowych, takich jak mosty, balustrady, maszty czy elementy infrastruktury przemysłowej. Ze względu na grubość i trwałość powłoki, znajduje zastosowanie tam, gdzie kluczowa jest długoterminowa ochrona przed korozją, a estetyka nie odgrywa głównej roli.

Porównanie wytrzymałości cynkowania ogniowego i galwanicznego na korozję

Obie metody cynkowania oferują skuteczną ochronę przed korozją, jednak ze względu na różnice w grubości i charakterystyce powłok, cynkowanie ogniowe zazwyczaj zapewnia dłuższą ochronę, szczególnie w bardziej ekstremalnych warunkach. Mimo to, dla wielu zastosowań, gdzie estetyka i precyzja są kluczowe, galwanizacja może okazać się bardziej odpowiednią opcją.

Jaki jest wpływ cynkowania na trwałość i ochronę metalu?

Znaczenie warstwy cynku dla ochrony przed korozją

Warstwa cynku nakładana na elementy metalowe, bez względu na metodę, stanowi barierę ochronną, która skutecznie oddziela metal od szkodliwych czynników środowiskowych, takich jak woda czy tlen, zapobiegając procesowi korozji. Dzięki temu, nie tylko przedłuża to życie elementów metalowych, ale także zmniejsza koszty konserwacji i wymiany.

Wpływ procesu cynkowania na trwałość wyrobów stalowych i metalowych

Proces cynkowania znacząco wpływa na trwałość wyrobów stalowych i metalowych, zwiększając ich odporność na rdzę, korozję oraz uszkodzenia mechaniczne. Jest to kluczowy element w przedłużaniu żywotności wielu konstrukcji i produktów przemysłowych, co czyni z cynkowania jedną z najważniejszych metod ochrony metali.

Porównanie ochrony antykorozyjnej różnych metod cynkowania

Porównując ochronę antykorozyjną dostarczaną przez różne metody cynkowania, ważne jest, aby brać pod uwagę specyficzne wymagania danego zastosowania. Cynkowanie ogniowe zapewnia dłuższą ochronę dla dużych, ciężkich elementów, natomiast metoda galwaniczna jest bardziej odpowiednia dla detali o wysokiej wartości estetycznej i dokładności wymiarowej. Wybór metody powinien być podyktowany specyfiką danego wyrobu oraz oczekiwaniami co do jego trwałości i wyglądu.

Jak wybrać między cynkowaniem galwanicznym a ogniowym?

Kryteria wyboru odpowiedniej metody cynkowania w zależności od zastosowania

Wybór między cynkowaniem galwanicznym a ogniowym powinien być dokonany na podstawie szeregu kryteriów, takich jak wielkość i rodzaj metalowego elementu, wymagana estetyka, grubość i jednolitość powłoki, a także koszty i efektywność ochrony. Dokładna analiza potrzeb i wymagań pozwoli na wybór najbardziej optymalnej metody cynkowania.

Zależności kosztów i efektywności między cynkowaniem ogniowym a galwanicznym

Analizując koszty i efektywność, cynkowanie ogniowe zazwyczaj okazuje się być bardziej ekonomiczne dla dużych partii lub elementów, gdzie grubość i trwałość powłoki są kluczowe. Z drugiej strony, cynkowanie galwaniczne, choć często droższe z powodu wykorzystania prądu elektrycznego, oferuje lepsze wykończenie powierzchni i precyzję pokrycia. Decyzja o wyborze metody powinna zatem uwzględniać zarówno aspekty finansowe, jak i techniczne.

Rola specyfikacji technicznej wyrobu w wyborze metody cynkowania

Specyfikacja techniczna wyrobu jest kluczowym elementem wpływającym na wybór metody cynkowania. Dokładne określenie wymagań co do trwałości, odporności na korozję, a także estetyki pozwala na dobór optymalnej metody zabezpieczenia. W szczególności, dokładne wymagania dotyczące grubości powłoki, jednolitości pokrycia czy wyglądu końcowego, będą decydować o zastosowaniu konkretnego rodzaju cynkowania.