Projektowanie form wtryskowych to złożony proces łączący w sobie wiedzę inżynieryjną, doświadczenie w przetwórstwie tworzyw sztucznych oraz zastosowanie nowoczesnych narzędzi komputerowych. Formy te są kluczowymi narzędziami w produkcji masowej elementów z tworzyw sztucznych, od prostych komponentów po zaawansowane części o skomplikowanych geometriach. W tym artykule przyjrzymy się, na czym polega proces projektowania form wtryskowych i jakie etapy obejmuje.

Od czego się zaczyna projekt formy wtryskowej?

Projektowanie form wtryskowych rozpoczyna się od zrozumienia wymagań dotyczących finalnego produktu. Należy wziąć pod uwagę nie tylko kształt i wymiary elementu, ale także właściwości materiału, z jakiego ma być wykonany, oraz przewidywane obciążenia i warunki użytkowania. Na tym etapie kluczowa jest również ocena wykonalności technicznej i ekonomicznej projektu.

Analiza i dobór materiałów

Wybór odpowiedniego materiału na formę jest krytycznym elementem, który wpływa na jej trwałość, precyzję oraz koszty produkcji. Stal narzędziowa, aluminium czy tworzywa sztuczne to tylko niektóre z opcji, z których korzystają projektanci. Wybór materiału zależy od wielu czynników, w tym od oczekiwanej liczby cykli wtrysku, wymagań dotyczących temperatury oraz rodzaju tworzywa wtryskiwanego.

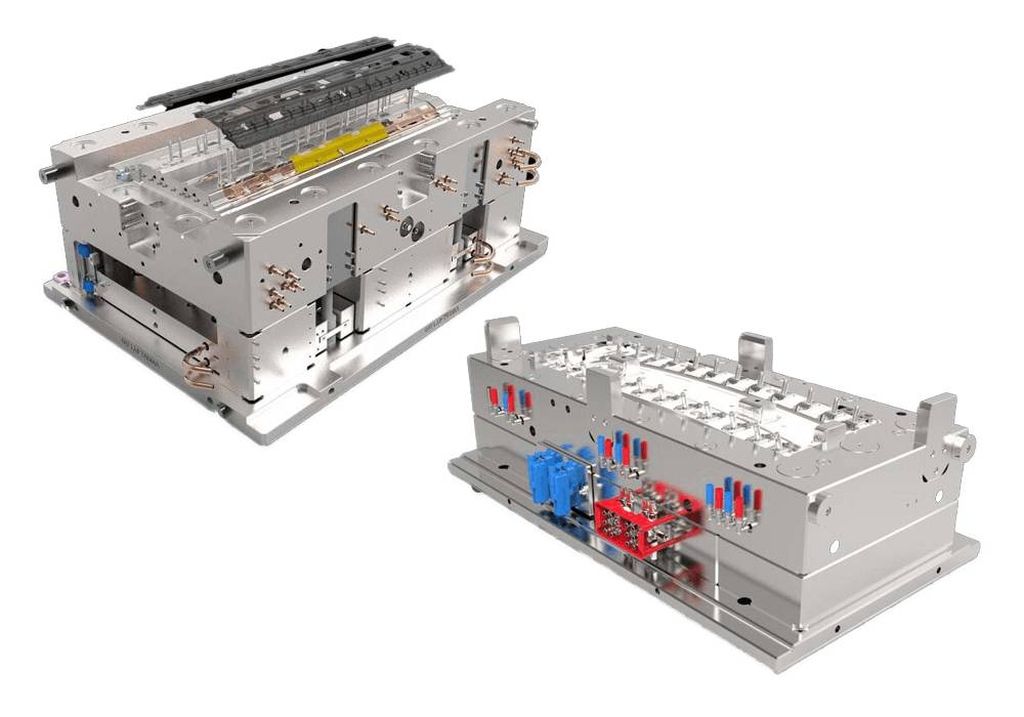

Realizacje Fullbax-Formy dzięki zaprojektowaniu odpowiednich form wtryskowych

Projektowanie konstrukcyjne formy

Projektowanie konstrukcyjne formy obejmuje stworzenie szczegółowych planów wszystkich jej elementów, w tym układu chłodzenia, systemu wtrysku, kanałów rozprowadzających oraz mechanizmów wyjmujących. Na tym etapie korzysta się z zaawansowanych programów CAD (Computer-Aided Design), które umożliwiają dokładne modelowanie formy i symulację procesów wtrysku.

Optymalizacja i symulacja procesów wtrysku

Dzięki zastosowaniu oprogramowania CAE (Computer-Aided Engineering) możliwe jest przeprowadzenie symulacji procesu wtrysku, co pozwala na optymalizację parametrów procesu jeszcze przed wykonaniem fizycznej formy. Symulacje pomagają w identyfikacji potencjalnych problemów, takich jak nierównomierne chłodzenie, zawijanie się materiału czy naprężenia wewnętrzne, i pozwalają na ich wyeliminowanie na etapie projektowym.

Prototypowanie i testowanie

Zanim formę wtryskową przeznaczy się do produkcji seryjnej, często wykonuje się jej prototypy. Dzięki technikom szybkiego prototypowania, takim jak druk 3D, możliwe jest szybkie i kosztowo efektywne wytworzenie modelu formy, który może być poddany testom. Testowanie prototypów pozwala na dokonanie niezbędnych korekt i zapewnia, że finalna forma będzie spełniała wszystkie wymagania.

Wymagający proces

Projektowanie form wtryskowych to proces wymagający nie tylko głębokiej wiedzy technicznej, ale także kreatywności i zdolności do rozwiązywania problemów. Wysokiej jakości forma wtryskowa to podstawa efektywnej i rentownej produkcji masowej elementów z tworzyw sztucznych, dlatego inwestycja w staranne zaplanowanie i wykonanie formy zawsze się opłaca.

Projektowaniem, produkcją i importem z Chin form wtryskowych zajmuje się firma Fullbax-Formy.pl

Artykuł Sponsorowany