Współczesne przedsiębiorstwa produkcyjne stoją przed wyzwaniem ciągłego doskonalenia swoich procesów w celu zapewnienia maksymalnej efektywności oraz konkurencyjności na rynku. Organizacja produkcji stacjonarnej stanowi kluczowy element w osiąganiu tych celów. Właściwe zarządzanie, planowanie i optymalizacja procesów produkcyjnych mogą znacząco przyczynić się do zwiększenia wydajności i zmniejszenia kosztów. Niniejszy artykuł poświęcony jest najlepszym praktykom, technologiom i trendom w organizacji produkcji stacjonarnej, które mogą pomóc przedsiębiorstwom w utrzymaniu pozycji lidera branży.

Jakie są podstawy skutecznej organizacji produkcji stacjonarnej?

Podstawą efektywnej organizacji produkcji stacjonarnej jest jasno zdefiniowany cel i struktura, która umożliwia realizację tego celu. Cele produkcji powinny być ściśle powiązane z ogólnymi celami przedsiębiorstwa, takimi jak zwiększenie produkcji, obniżenie kosztów operacyjnych czy poprawa jakości wyrobów. Struktura organizacji produkcji, czyli podział pracy, specjalizacja oraz koordynacja poszczególnych operacji, jest kluczowa dla sprawnego przepływu procesów produkcyjnych. Encyklopedia zarządzania podkreśla, jak ważna jest elastyczność formy organizacji produkcji, aby móc szybko reagować na zmieniające się warunki rynkowe.

Jakie narzędzia i technologie są kluczowe dla produkcji stacjonarnej?

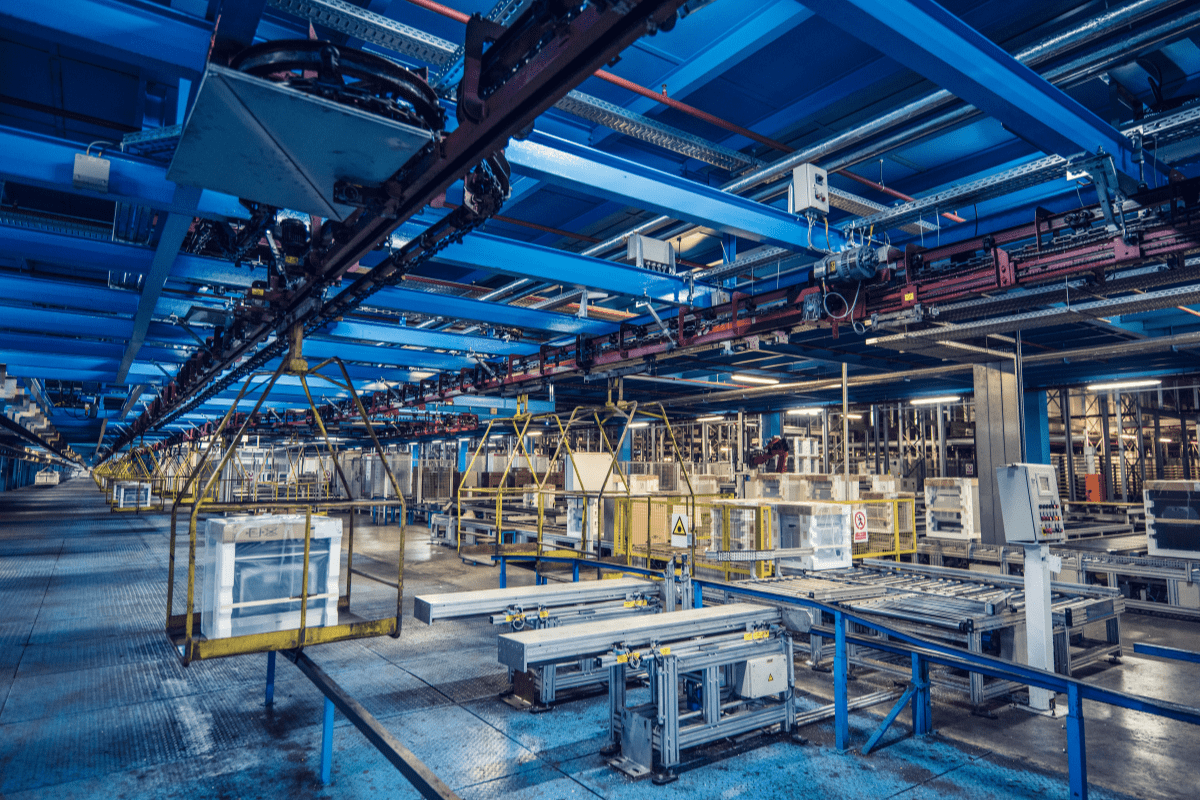

Dla produkcji stacjonarnej kluczowe są narzędzia i technologie, które wspomagają zarządzanie produkcją i optymalizują procesy produkcyjne. Technologie informacyjne, takie jak systemy ERP czy rozwiązania SCM, umożliwiają planowanie produkcji, zarządzanie zapasami i logistyką wewnętrzną, co przekłada się na zwiększenie efektywności. Automatyzacja i robotyzacja to kolejne elementy, które transformują tradycyjne linie produkcyjne, zwiększając ich wydajność przez minimalizację przerw i błędów operacyjnych. Zautomatyzowane maszyny i urządzenia, w tym zaawansowane roboty przemysłowe, stają się nieodłącznym elementem nowoczesnych form produkcji.

W jaki sposób forma organizacji produkcji wpływa na efektywność?

Forma organizacji produkcji bezpośrednio wpływa na jej efektywność. Proces produkcyjny może przyjmować różne formy organizacji, takie jak produkcja potokowa charakteryzuje się ciągłością i wysokim stopniem specjalizacji procesów. Taka organizacja produkcji, poprzez minimalizację czasu transportowego między poszczególnymi etapami produkcji i zmniejszenie czasu przestoju, znacząco zwiększa wydajność. Specjalizacja i podział pracy umożliwiają szybką realizację poszczególnych operacji, co przyspiesza cały cykl produkcyjny. Odpowiednio zaprojektowane linie produkcyjne, zastosowanie technik lean manufacturing czy elastyczne formy produkcji, takie jak produkcja gniazdowa, dają możliwość szybkiej adaptacji do zmieniających się potrzeb rynku.

Jak zarządzać procesem produkcji dla maksymalizacji produktywności?

Systemy produkcyjne, takie jak system Kanban czy Just-In-Time, wpływają na optymalizację procesów produkcyjnych poprzez usprawnienie przepływu materiałów i redukcję zapasów produkcji w toku. Dzięki tym systemom, przedsiębiorstwa mogą znacząco skrócić czas realizacji poszczególnych zleceń i zwiększyć elastyczność w reagowaniu na potrzeby klientów. Stosowanie systemów produkcyjnych wymaga również zaawansowanego zarządzania informacją, co jest możliwe dzięki nowoczesnym technologiom, takim jak cyfrowa integracja maszyn i systemów IT w fabryce. Te rozwiązania umożliwiają bieżący monitoring i analizę danych produkcyjnych, co jest niezbędne do ciągłego doskonalenia procesów produkcyjnych.

Jakie są metody zarządzania stanowiskami i operatorami?

Zarządzanie stanowiskami pracy i operatorami w produkcji stacjonarnej wymaga zastosowania odpowiednich metod i technik zarządzania ludźmi i procesami. Ważne jest, aby każdy operator był odpowiednio przeszkolony i przydzielony do stanowiska, które najpełniej odpowiada jego umiejętnościom i specjalizacji. Metody, takie jak rotacja pracowników czy systemy motywacyjne, mogą zwiększać zaangażowanie i produktywność pracowników. Ponadto, właściwe ergonomiczne projektowanie stanowisk pracy ma istotny wpływ na zdrowie i bezpieczeństwo pracowników, co również przekłada się na efektywność produkcyjną.

Wpływ technologii na zarządzanie produkcją stacjonarną

Nowoczesne technologie odgrywają kluczową rolę w zarządzaniu produkcją stacjonarną. Nadchodząca era Przemysłu 4.0, charakteryzująca się integracją cyfrową, automatyzacją i wykorzystaniem danych w czasie rzeczywistym, radykalnie zmienia zarządzanie produkcją. Technologie, takie jak Internet Rzeczy (IoT) czy sztuczna inteligencja, umożliwiają automatyzację ciągów produkcyjnych i optymalizację procesów za pomocą algorytmów uczenia maszynowego. Te postępy technologiczne zapewniają przedsiębiorstwom możliwość dokładnego monitorowania i kontroli produkcji, minimalizacji błędów, a także dynamicznego dostosowywania procesów produkcyjnych do bieżących potrzeb.

W jaki sposób organizacja linii produkcyjnych wpływa na wydajność?

Projektowanie efektywnych linii produkcyjnych jest fundamentem wysokiej wydajności w produkcji stacjonarnej. Odpowiednie rozmieszczenie maszyn i urządzeń, zapewnienie płynności przepływu materiałów i wyrobów gotowych, oraz minimalizowanie czasu przestoju, to kluczowe aspekty w projektowaniu linii produkcyjnych. Wykorzystanie zasad lean manufacturing oraz ergonomiczne projektowanie miejsc pracy umożliwiają stworzenie środowiska produkcyjnego, które jest nie tylko wydajne, ale również bezpieczne i przyjazne dla operatorów.

Integracja maszyn i urządzeń w linii produkcyjnej

Wysoka wydajność linii produkcyjnych jest możliwa dzięki właściwej integracji maszyn i urządzeń. Zaawansowane technologicznie maszyny, wyposażone w sensory i systemy automatyki, mogą komunikować się między sobą, co pozwala na optymalizację całego łańcucha produkcyjnego. Integracja taka umożliwia nie tylko szybsze i bardziej efektywne procesy produkcyjne, ale również większą elastyczność w dostosowywaniu linii produkcyjnych do zmiennych wymagań rynków.

Zastosowanie technik lean manufacturing w organizacji produkcji

Zastosowanie technik lean manufacturing jest jednym z kluczowych elementów w doskonaleniu organizacji produkcji stacjonarnej. Lean manufacturing, skoncentrowane na eliminacji wszelkich form marnotrawstwa, pozwala na znaczną poprawę efektywności produkcyjnej. Przez ciągłe doskonalenie procesów, standaryzację pracy, oraz zaangażowanie wszystkich pracowników w poszukiwanie innowacji, przedsiębiorstwa mogą osiągnąć lepszy przepływ pracy, mniejsze zapasy, a co za tym idzie, niższe koszty produkcji.

Jakie są najlepsze praktyki w zarządzaniu magazynem i logistyką wewnętrzną?

Optymalizacja przepływu materiałów w produkcji stacjonarnej jest kluczowa dla zwiększenia efektywności produkcyjnej. Metody, takie jak systemy magazynowe typu FIFO (First In, First Out) czy just-in-time, pomagają w redukcji zapasów i skracaniu czasu przepływu materiałów przez produkcję. Wykorzystanie nowoczesnych technologii magazynowych, w tym systemów WMS (Warehouse Management System), umożliwia precyzyjne zarządzanie magazynem i logistyką wewnętrzną, a co za tym idzie, zapewnienie ciągłości i płynności procesów produkcyjnych.

Rola technologii magazynowych w zarządzaniu produkcją

Technologie magazynowe odgrywają znaczącą rolę w zarządzaniu produkcją stacjonarną. Automatyzowane systemy magazynowe, roboty magazynowe oraz zaawansowane oprogramowanie do zarządzania magazynem, pozwalają na szybkie i precyzyjne lokalizowanie towarów, ich picking i transport do linii produkcyjnych. Takie rozwiązania minimalizują ryzyko błędów, skracają czas realizacji zamówień oraz zwiększają ogólną efektywność operacji magazynowych, co ma bezpośredni wpływ na wydajność produkcji.

Integracja systemów magazynowych z procesem produkcyjnym

Integracja systemów magazynowych z procesem produkcyjnym jest kluczowym czynnikiem w osiąganiu płynności i efektywności operacyjnej. Dzięki zaawansowanym technologiom, systemy magazynowe mogą być w pełni zintegrowane z systemami produkcyjnymi, co zapewnia automatyczną wymianę danych i informacji w czasie rzeczywistym. Taka integracja umożliwia optymalne planowanie produkcji, skuteczne zarządzanie zapasami, a także szybką reakcję na zmieniające się warunki rynkowe.

Przyszłość organizacji produkcji stacjonarnej: Trendy i innowacje

Automatyzacja i robotyzacja będą odgrywać coraz większą rolę w przyszłej organizacji produkcji stacjonarnej. Te technologie nie tylko zwiększają wydajność i jakość produkcji, ale również umożliwiają przedsiębiorstwom szybką adaptację do zmieniających się wymogów rynku. Automatyzacja procesów produkcyjnych, w połączeniu z robotyką, pozwala na redukcję kosztów, skrócenie czasu produkcji i zwiększenie bezpieczeństwa pracy.

Rozwój technologii cyfrowych a forma organizacji produkcji

Rozwój technologii cyfrowych ma fundamentalne znaczenie dla przyszłej formy organizacji produkcji. Cyfryzacja procesów, wykorzystanie zaawansowanych danych i algorytmów do optymalizacji produkcji, oraz integracja cyfrowa całego łańcucha wartości, są kluczowe dla osiągnięcia maksymalnej efektywności. Technologie cyfrowe, takie jak Big Data, Internet Rzeczy czy sztuczna inteligencja, stają się niezbędnymi narzędziami w modernizacji procesów produkcyjnych.

Wpływ sztucznej inteligencji na zarządzanie procesami produkcyjnymi

Wpływ sztucznej inteligencji (AI) na zarządzanie procesami produkcyjnymi jest nie do przecenienia. AI umożliwia automatyzację decyzji produkcyjnych, optymalizację łańcuchów dostaw i personalizację produkcji. Dzięki wykorzystaniu algorytmów uczenia maszynowego i analizy predykcyjnej, sztuczna inteligencja może przyczynić się do znacznego wzrostu wydajności, redukcji strat i błędów produkcyjnych, a także lepszego dostosowania oferty produktowej do indywidualnych potrzeb klientów.